钛合金因其轻质、耐温良好等特性在高速飞行器上得以广泛应用,如TC4、TA15等传统钛合金材料被用 于超声速飞行器机身结构、发动机中温端制造,可满足500℃以下使用需求上[1-2]。然而,对于飞行速度达 到3~4马赫的高速飞行器,如SR-71,其机身结构服役温度超过600℃,传统的TA15钛合金已经不能满足承载 需求,可在600℃以上使用的高温钛合金已经成为高马赫数飞机结构制造的首选材料。TC31(Ti-6.5A1-3Sn- 3Zr-3Nb-3Mo-1W-0.2Si)合金[3-5]作为一种新型高温高强钛合金材料,通过多元素固溶强化,结合硅化物等 弥散强化,在650~700℃具有较高的高温强度和良好的大应力短时持久性能,可满足高马赫数飞机机身框梁 构件在高速飞行下的高温承载需求,因此存航天领域具有广泛的应用前景。

激光熔化沉积作为一种利用三维模型直接成形构件的增材制造技术,具有材料高效利用、无模直接成形 、后续机加工余量低、生产效率高、周期短、成本低等一系列优势,并对不同结构具有较强的适应性,在高 速飞行器机身框梁构件快速低成本研制上极具应用潜力[6-8]。对于激光熔化沉积钛合金而言,其沉积态组 织为典型的粗大柱状β晶粒+针状α相构成的网篮组织,通过热处理工艺,可以实现α相片层尺寸与形态的 变化,从而调节合金的室温与高温性能[9-11]。同时,TC31合金由于添加少量的Si,退火过程中会析出硅化 物等强化相,其能够在变形时抑制位错运动,从而影响合金力学性能[12-13]。但当前针对TC31高温钛合金 的研究主要基于在传统锻、轧状态下的组织演化与性能等。由于激光熔化沉积钛合金具有不同的热过程、且 不经过变形处理,其组织演化行为、组织一力学性能关系与传统加工条件下的合金存在较大差异。为获得力 学性能良好的合金构件,本文重点研究不同退火温度下激光熔化沉积TC31钛合金微观组织的演化行为,及其 对合金室温和高温拉伸性能的影响规律,以期为激光熔化沉积TC31钛合金热处理工艺的选择提供指导。

1、实验

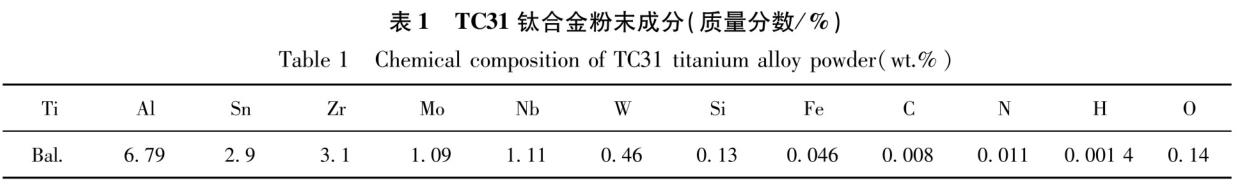

选用75~200μm粒径范围的球形钛合金粉末作为原材料,通过等离子旋转电极法制备,粉末成分如表1 所示。沉积基板选用常规TA15钛合金热轧板材,厚度为30mm,沉积前表面进行清洗和打磨,去除表面杂质与 氧化层。

通过LMD8060型激光熔化沉积(LMD)设备制备沉积样品。设备采用8 kW的CO2,激光器作为成 形热源,通过四轴三联动数控机床平台实现三维成形。成形过程中粉末输送载气与保护气体均选用高纯氩气 ,沉积及冷却过程中舱内气体中氧含量小于50 ppm,样品沉积后进行630℃/3h去应力退火,再利用线切割 从基板分离。

利用淬火金相法测定激光熔化沉积TC31钛合金样品相变点为1000~1010℃。在800、850、900、930、 950、980和1000℃ 7个温度下退火处理,保温时问为2h,保温后进行空气冷却(AC),热处理采用天津中环 SX-G12123箱式马弗炉进行。

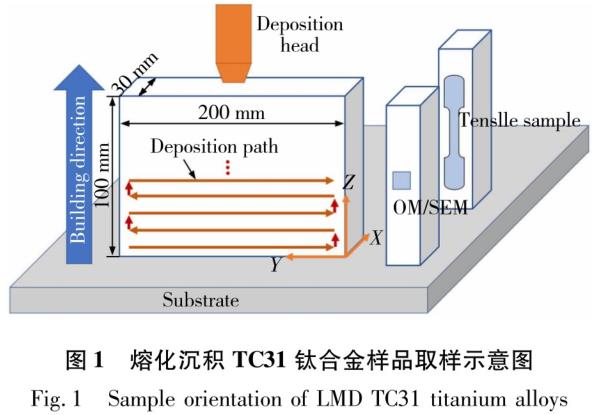

组织观察试样通过线切割从热处理后的试样中切取,位置如图1。拉伸后的组织观察样品取自于断口附 近已变形区域,截面平行于拉伸方向。样品经过打磨、抛光后,利用2mL HF+2mL HNO3+48 mL H2O的腐蚀剂进行腐蚀,然后通过OlympusBX51M金相显微镜获取50~1000倍范围内的金相组织。 利用搭配有EDAX公司EBSD探头的JEOL JMS-7001 F场发射扫描电镜测试抛光后的样品表面取向数据。利用 JEOL JEM-2100透射电镜对TC31钛合金试样进行微结构分析。初生α相的体积分数是基于500倍下3张不同位 置的金相照片,通过统计各自初生α相区域像素占比并计算平均值而获得。初生α相平均宽度是基于统计1 000倍金相图片中不低于300个仅相宽度的平均值获得。

拉伸测试采用CMT5105万能试验机,搭配YYU一25引伸计。拉伸试样为M12mm×φ5mm的棒状试样,取样示 意如图1所示。

室温拉伸实验依据GB/T 228.1标准,屈服前采用变形控制速率,应变率为0.015/min;屈服后采用位移 控制,应变率为4.8/min。高温拉伸实验依据GB/T 228.2标准,首先将试样加热至测试温度,保温5 min后 加载,加热速率为5℃/min。拉伸采用位移控制控制,屈服前横梁位移速率为0.13mm/min,屈服后横梁位移 速率为2.5 mm/min。力学性能测试每个温度点取3根平衡试样,结果取均值。

2、结果与讨论

2.1退火温度对初生α相形态的影响

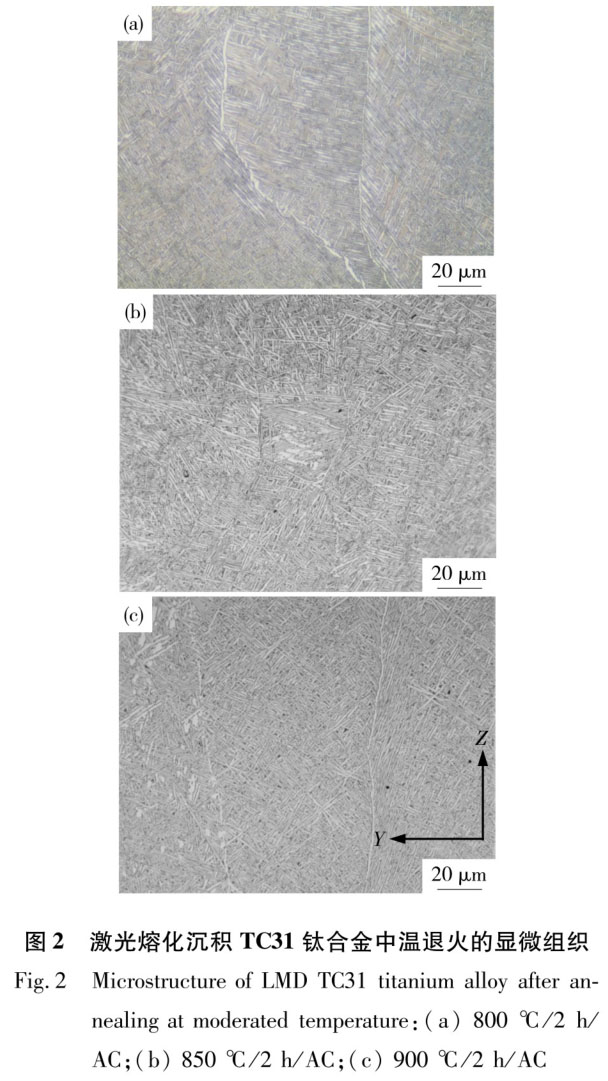

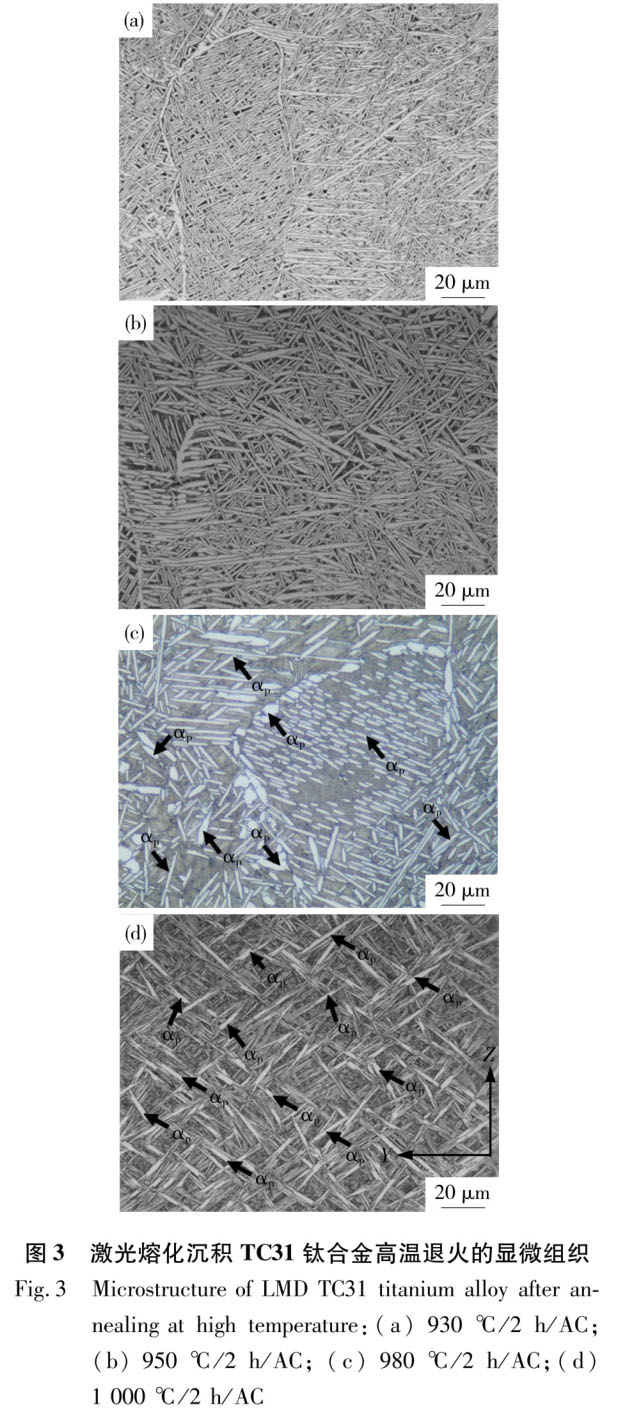

经不同温度退火后,激光熔化沉积TC31钛合金的显微组织如图2、图3所示。合金在900℃以下退火时, 原始β晶粒内部初生α相(αp)发生均匀长大,其形态由细针状转变为成为片层状,片层取向各 异,相互交叉。同时,图2中不同温度退火空冷后组织中未发现明显的B转变组织,表明在900℃以下退火过 程中,组织演化以初生α相缓慢长大为主。

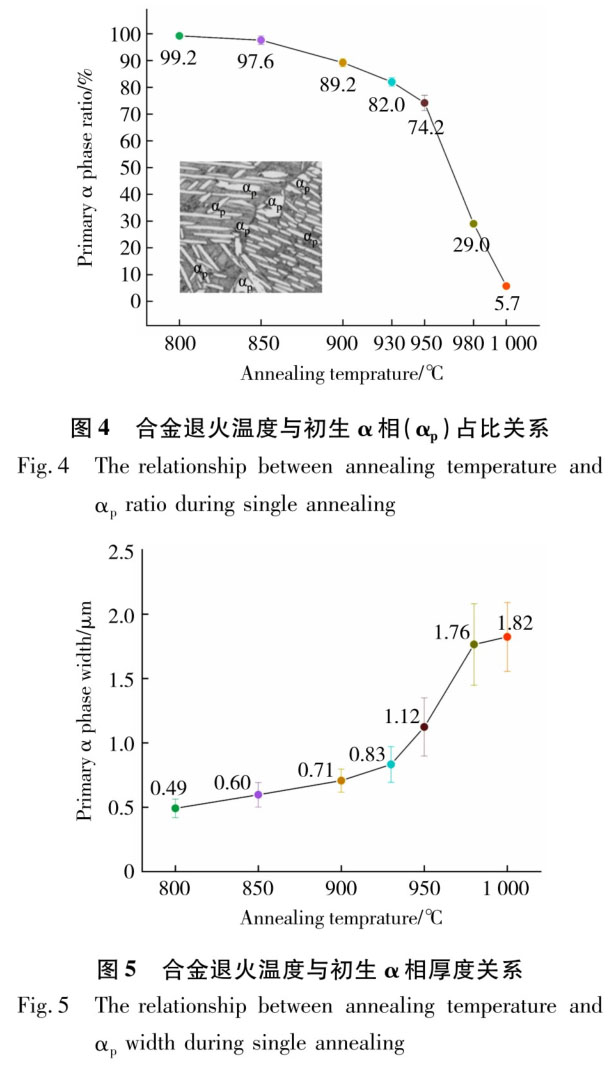

当退火温度提高到930℃以上时,初生α相明显长大,且随着退火温度的升高,相尺寸也明显增加。同 时,在高温退火过程中,组织主要的演化行为是α一>β转变,随着退火温度的增加,初生α相含量明显 降低。退火后β转变组织明显增加,且次生α相厚度也逐渐增加。从图3中亦可知,在初生α相溶解过程中 ,其长度随着温度的升高明显变短,但厚度逐渐增加,呈现为球化趋势。同时,随着退火温度的升高,初生 α相片层的宽边界由平滑状转变为凹凸状。此外,950℃以上退火组织中,能够看到部分α相尖端呈现“叉 子”状形态,即尖端分叉,在1000℃下尤为明显。而对于晶界α相而言,在980℃以上退火组织中,连续α 相m现断续状演化,初生的晶界α相溶解,并发生粗化行为,如图3(0)所示。基于图2和图3,统计了退火后 组织中初生α相含量,其与退火温度的关系见图4。图中可知,当温度由800℃增加至900℃时,初生α相含 量仅降低了10%;900℃升至950℃过程中,相含量降低了15%;退火温度从950℃提升到1000℃时,初生α 相由74.2%显著降低至5.7%。结果表明,对于TC31合金而言,退火过程中初生α相溶解主要发生在950℃以 上,α->β相变驱动力随着退火温度的升高显著提升。测试了不同温度退火后初生α相片层厚度,如图5 所示。可知,随着退火温度的升高,初生α相呈现粗化行为。当温度低于930℃时,相厚度增加缓慢,如930 ℃下平均厚度仅为800℃下的1.7倍。

而初生α相在930℃以上退火时,厚度明显增加,980℃退火后片层厚度达到(1.76±0.32)μm。对比图4 和图5可知,初生α相粗化的趋势与其溶解的趋势一致,均主要发生在930℃以上。同时,对比图2和图3可知 ,α相的长度随着温度的升高明显变短。

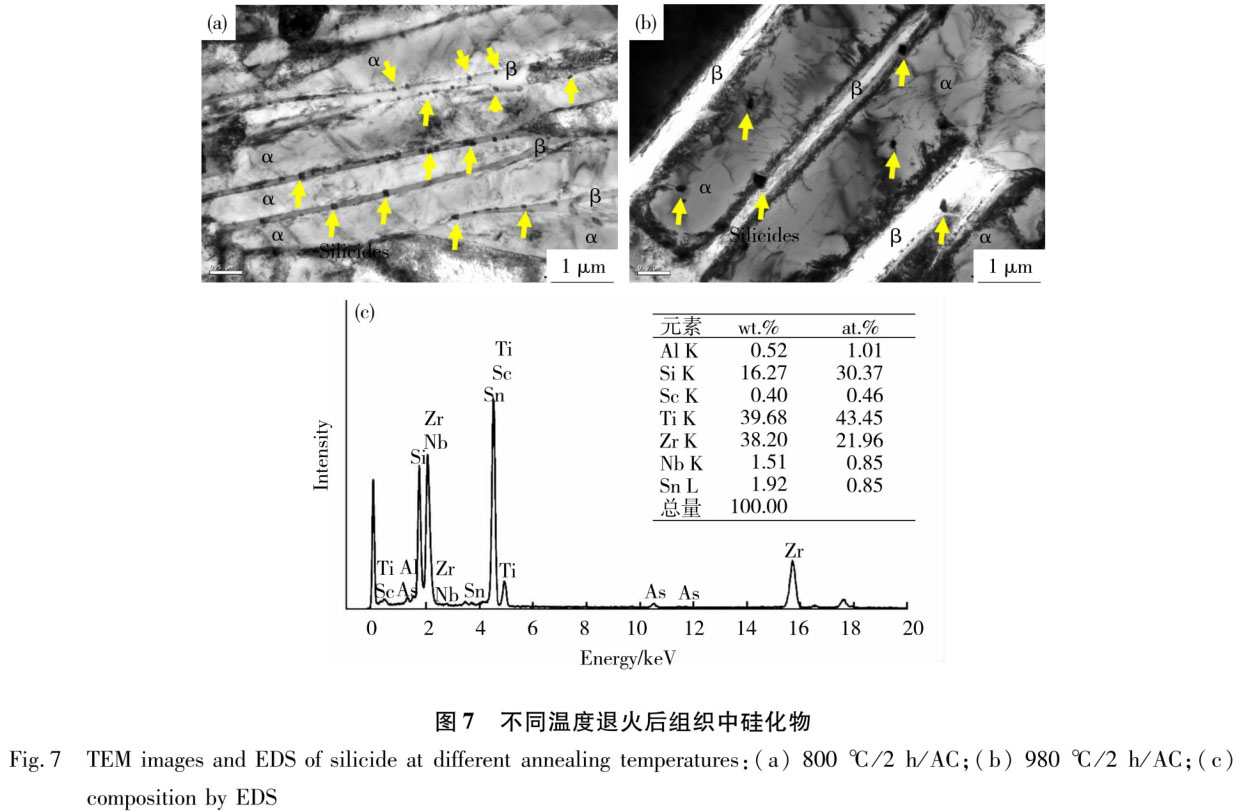

对于退火过程中片层α相发生的粗化行为,其原因为末端物质迁移机制[14]。根据Lifshitz等[15]提出 的扩散理论可知,界面处曲率半径R直接影响该处合金元素的平衡浓度CR,其关系为

式中:C∞为平界面处的饱和浓度;V为原子体积;σ为相界表面张力;k为气体常数;T为 温度。根据式(1)可知,片层尖端由于曲率半径小,其溶质平衡浓度最高。而中部平直段,曲率半径无穷大 ,其溶质平衡浓度最低。浓度梯度导致了两端的溶质自发的向中间扩散迁移,从而驱动两端溶解,中间粗化 。

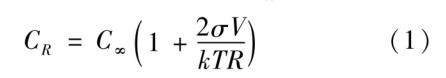

对于高温退火后α片层呈现“叉子”状形态,相同的现象也m现在锻造态高温钛合金BT25Y和激光熔化沉 积TA15钛合金中。Yang等[16]。认为,这种现象产生的原因是由于α-β相变是通过形核一长大机制和类似 于马氏体转变的剪切机制共同造成的。如图6所示,β晶内的α片层在三维视图中是由侧面(Side facet)、 宽面(Broadfacet)和边缘面(Edge facet)组成的。其中侧面、宽面与其周同的β基体保持严格的晶体学取向 关系,即(1-10)β//(0001)α,[111]β//[11一20]α(侧 面)和(11—2)β//(1—100)α,[111]β//[11-20]α(宽面),且形成 具有较低迁移率的低能半共格界面。而仅片层边缘面则与β基体无取向关系,形成具有高迁移率的高能非共 格界面。故在两相区退火过程中,β相容易在α片层的边缘面上以透镜状形态形核并沿向片层内部连续生长 ,而沿着宽度和厚度方向(即宽面和侧面)的生长则较为缓慢。因此,α片层和周围β基体之问界面结构和表 面能的差异导致了α相两端又状结构的形成。

2.2退火过程中硅化物演化行为

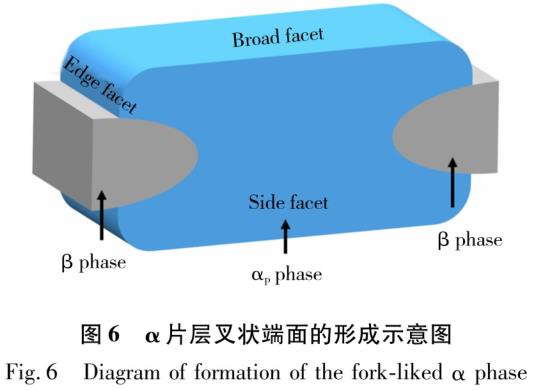

激光熔化沉积TC31钛合金经过800和980℃温度退火后的α片层微观组织如图7所示。可以看出,组织中 存在不同尺寸的硅化物析出,从EDS成分测试结果和椭球状形态可知,组织中硅化物为(Ti,Zr)6Si3相,即S2型硅化物[17]。从图7(a)中可以看出,经800℃低温退火后,硅化物 主要从α/β界面处形核并分布在残留β相内。由于Si在钛合金中属于快共析型β稳定元素,其趋于富集于 β相中,在沉积冷却过程中由β相快速析出。800℃低温退火时,α/β界面迁移驱动力较低,同时硅化物存 在能够钉扎界面,导致组织中初生α相片层几乎不发生粗化,故硅化物沿界面分布。经过980℃高温退火后 ,硅化物主要分布在α片层内部,且部分相尺寸明显增加。对于α片层内部分布的硅化物,主要包括两种原 因:界面迁移和沉淀析出。从图7(b)中能够看出,位于α/β界面上的硅化物部分进入了α片层中,同时部 分细小的硅化物位于平直界面周围α片层内部,表明高温下α片层粗化使得平直界面迁移越过硅化物。此外 ,图7(b)中位于右下方的硅化物在仅相尖端外侧β相内,这表明随着α片层尖端溶解导致界面远离硅化物。 上述分析证实了α片层内部的硅化物是由于界面迁移造成的。

从图7(a)和(b)可知,不同温度退火后组织中的硅化物尺寸差别较大,如低温退火后组织中硅化物尺寸 范围为40~100 nm,高温退火后尺寸范围为100~210 nm。对于硅化物而言,当温度低于相变点时,β相可 发生共析反应析出α相和硅化物。因此,退火过程中,尤其是高温退火,组织中硅化物溶解至13相中,其中 部分尺寸较大的硅化物未完全溶解,在后续的冷却过程中再次长大。同时,冷却过程中,Zr和Si会在位错和 相界面等缺陷处偏析,然后这些区域中会原位沉淀析出硅化物[17-18]。因此,冷却后硅化物会沿α/β界 面、α相内析出,或沿着未完全溶解的硅化物继续长大,形成尺寸不均匀的形态。

2.3退火温度对合金力学性能的影响

2.3.1室温力学性能

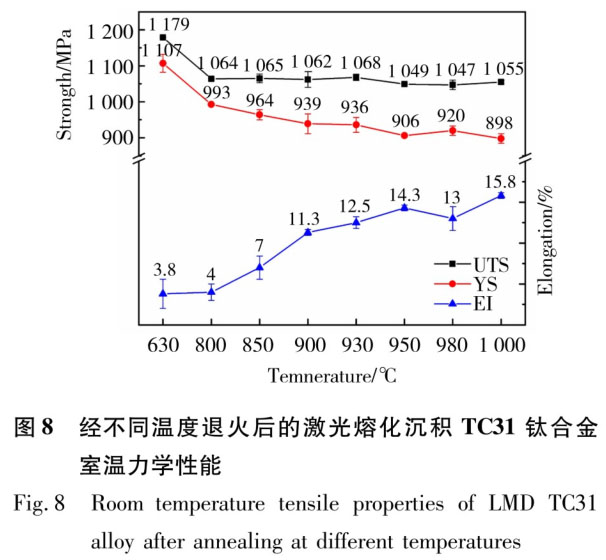

图8为不同温度退火后,激光熔化沉积TC31钛合金的室温与650℃力学性能。如图8所示,合金在去应力 退火后呈现最高的强度,其塑性最低。这是由于沉积态组织中α片层组织异常细小,且存在少量α'相 [19],细小且取向各异的α片层增加了大角度界面,降低了位错运动自由程,使得合金呈现高强低塑性的特 点。当合金在800~950℃退火时,随着退火温度的升高,合金室温屈服强度呈现降低趋势,当退火温度超过 950℃时,抗拉强度降低并不明显。退火后合金抗拉强度较沉积态显著降低,但随着温度升高则趋势平缓。 延伸率随着退火温度的升高则明显提升,900℃以上退火,可超过10%。

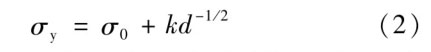

对于以片层组织为主的近α和α+β钛合金而言,研究发现其片层厚度与屈服强度也满足Hall—Patch关 系[20-21],即

式中:σ为屈服强度;d为α片层平均层厚;盯σ0为滑移面开动的临界拉应力(即拉伸的位 错滑动摩擦应力);k为和晶格类型、弹性模量、位错分布及位错被钉扎程度有关的常数。

对于激光熔化沉积TC31钛合金,其退火后的屈服强度和初生α相平均层厚的关系如图9所示。由图9可知 ,合金片层厚度与屈服强度值按照上式拟合后,σ0为739.3 MPa,k值为174.9。拟合的R平方值 为0.962,表明合金屈服强度与其初生α相片层与Hall—Patch关系式的符合性较高。结果表明,对于950℃ 以下退火而言,其屈服强度主要由初生α相片层决定。

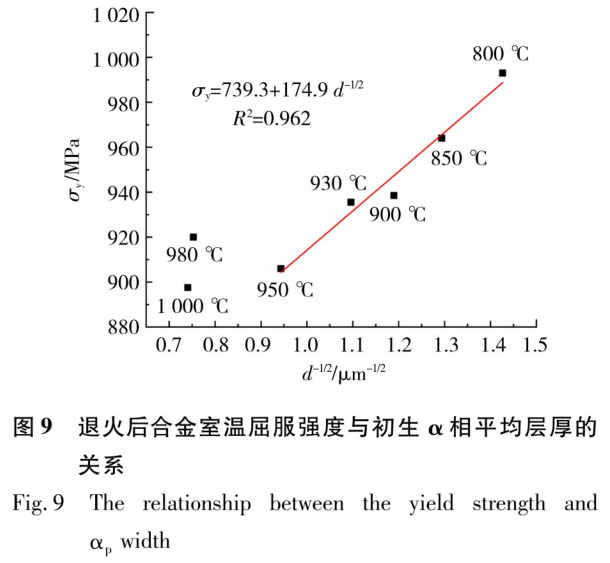

对于多晶体材料而言,Hall—Patch关系主要体现界面对位错滑移带的塞积作用。从图9中α片层与室温 屈服强度的较强匹配性可知,退火后的合金在室温变形过程中,其变形机制为初生α片层位错滑移。变形后 组织的KAM图可以看出(图10),初生α层内部分布着大量的位错,亦能够证实室温变形机制为位错滑移。

在室温拉伸过程中,位错首先从片层内部滑移到片层界面,并随着加载力的增加在界面塞积,当加载力 驱动位错滑移越过界面时,发生屈服。故随着α相片层厚度的增加,界面减少,对位错的塞积作用减弱,造 成屈服强度降低。此外,由于片层厚度增加,且纵横比降低,片层问变形协调能力提高,使得合金塑性增强 ,故其延伸率随着退火温度的增加而提高。

图9可知,在980和1000℃退火后,其室温屈服强度与其初生α相宽度并不满足Hall—Pitch关系。其原 因在于,980℃以上退火时,组织中的初生α相含量低,由次生α相和β相叠加组成的p转变组织占主导。对 于β转变组织,其中次生α相呈现相同取向,相之问由β相构成,两相符合Burgers取向关系,即<11— 20>α//<111>β,[0001]α//[011]β,α相的 基面滑移系可通过的[011]β面穿过界面进入β相中。因此,该温度下的强度主要由B转变组织 决定,故其不满足Hall—Pitch关系。

2.3.2高温力学性能

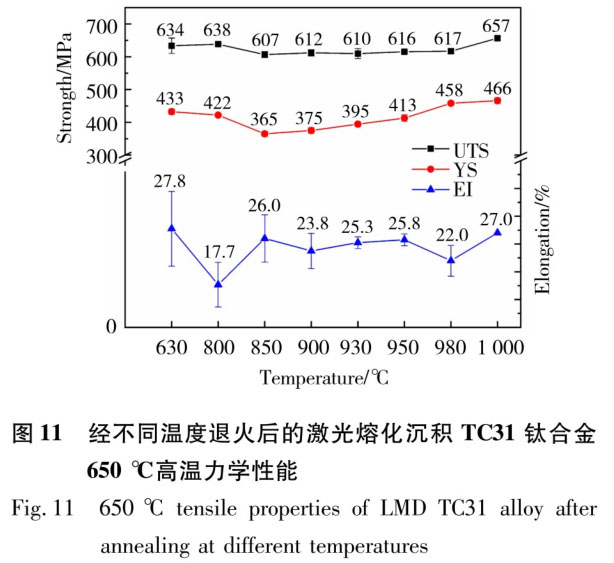

不同温度退火后,合金650℃高温力学性能见图11,从图中可知,合金去应力退火态和800℃退火后呈现 较高的强度。当退火温度由800℃升高至850℃后,合金抗拉强度和屈服强度均明显降低。经过850℃以上高 温退火时,合金屈服强度随着退火温度的升高逐渐增加,但抗拉强度和延伸率变化并不明显。合金在980和1 000℃退火时,其屈服强度略微增加,但抗拉强度和延伸率均明显增加。

从图7中可知,合金800℃退火后的组织中靠近α/β界面处的β相中存在大量的细小硅化物,其主要形 成于退火冷却过程中。张文婧[21]在研究Ti-Al-Sn-Zr-Mo-Nb-W-Si系高温钛合金时发现,其在650℃变形时 组织中的αs。片层内部出现大量的多滑移和交滑移,同时α片层问β相由于存在较多滑移系, 能够在高温下协调变形。由于仅α/β界面符合Burgers取向关系,α相的基面滑移系可通过的[011]β面穿过界面进入β相中。而对于800 ℃退火后的TC31钛合金而言,由于β相中分布着大量的硅化物, 且位于界面处,使得位错在界面α相一侧塞积,同时硅化物的存在也抑制了β相的变形。多重作用下,导致 变形初期α相内部位错滑移受阻,且β相无法协调变形,使得合金在800℃退火时呈现较高的屈服强度。

研究表明,硅化物尺寸受退火温度影响非常明显[22]。苏宇[17]在研究DST700短时高温钛合金时发现退 火温度从800℃提高到860℃时,硅化物尺寸增加一倍。而对于钛合金而言,Si和Zr在合金中既能够充当固溶 原子起固溶强化作用,也能够析出硅化物产生第二相强化作用,二者存在竞争。当硅化物尺寸长大时,吸收 了合金中大量的Si、Zr元素,合金同溶强化作用将减弱。同时,对于第二相而言,当尺寸增加使得位错作用 以绕过机制主导时,其强化作用随着尺寸的增加而降低。从苏宇[17]。的研究可知,当硅化物尺寸从50 nm 增加100 nm时,合金的室温与高温屈服强度均降低,这表明该尺度下硅化物强化作用为绕过机制。对于本研 究而言,TC31钛合金在800℃退火后组织中硅化物尺寸为40~100nm,其强化作用亦应为绕过机制。当退火温 度升高至850℃时,组织中硅化物显著长大,导致组织中Si、Zr元素所产生的固溶强化作用减弱。同时,在 绕过机制下,硅化物长大亦使其第二相强化能力降低,故850℃退火后合金的室温与高温强度均较800℃时存 在明显的降低。

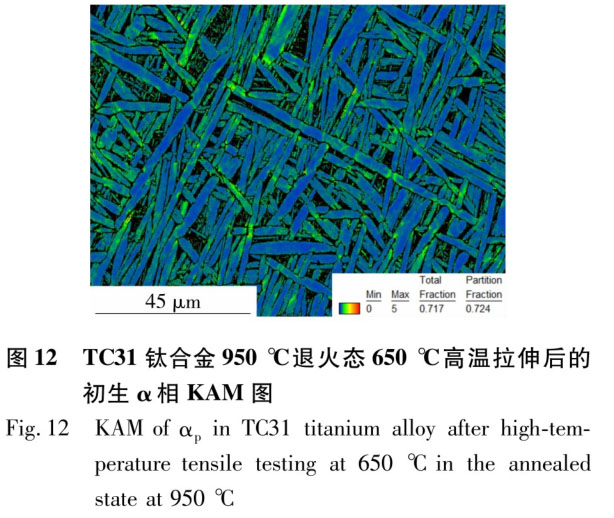

Wang等23发现TG6合金600℃拉伸时,细片层α相较粗片层的变形协调性更佳,前者变形后组织中出现多 滑移系开动和交滑移,而后者组织中的滑移系则较为单一。对比图12和图10可知,合金在650℃高温拉伸后 ,组织α片层中的几何位错密度高于室温拉伸后的组织,前者KAM图(图10)中0~5范围占比超过70%,而后 者仅为30%。同时,从图12中也能够看出,组织中厚度较小的片层中位错密度更高一些。因此,对于TC31钛 合金而言,随着退火温度的提高,α相片层尺寸的增大,合金在650℃变形初期能够激发的滑移系类型与位 错滑移数量降低,初始变形协调能力较弱,抑制了合金发生塑性变形,故其屈服强度随之提高。

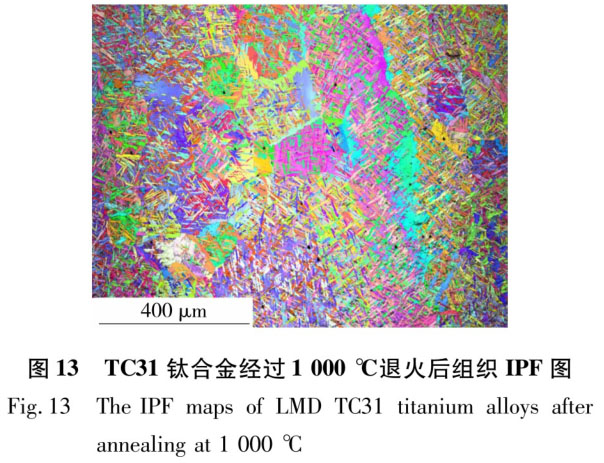

当退火温度超过980℃时,组织中初生α相片层数量大幅度降低,退火后以β相空冷形成的α集束为主 。由于α集束为取向相同的α相片层,且位错能够穿过片层之间的β相,故可将仅集束看作单一的α相,如 图13所示。因此随着退火温度的升高,组织中等效的等轴α相尺寸增加。大尺寸的等效α相在高温塑性变形 过程中协调难度大,导致其抗拉强度增加。

通过图11可知,合金经过1000℃退火后,呈现良好的高温性能,其650℃下抗拉强度达657 MPa、屈服 强度约为466 MPa、延伸率27%,但室温屈服强度低于较低温度退火态。

3、结论

研究了退火温度对激光熔化沉积T31钛合金组织演化行为的影响,及不同组织形态下的合金室温与高温 力学性能,主要结论如下。

1)在950℃以下退火后,初生α相缓慢长大,其含量逐渐降低。当退火温度超过950℃时,初生α相片 层快速溶解,980℃后含量仅剩29%。

2)退火过程中,初生α相片层宽度随着温度的升高而增大,超过930℃时粗化明显,980℃退火后片层厚 度达到(1.76±0.32)Ixm。

3)退火时,α/β界面处析出(Ti,Zr)6Si3型硅化物,且随着退火温度升高,硅化物尺寸增加,并进入 α相片层内部。

4)合金在800~1000℃退火后,初生α相界面主导其室温强化,合金室温屈服强度随退火温度升高区域 降低。在850~950℃退火时,合金室温屈服强度与初生α相宽度之问符合Hall—Patch关系。受相界面析出 的硅化物聚合长大并进入α相内部与α相片层尺寸增加等影响,合金高温屈服强度随退火温度升高先降低后 增加。

5)1000℃退火后,合金具有良好的综合力学性能,其室温抗拉强度达1 055 MPa,屈服强度为898 MPa ,延伸率为15.8%。650℃高温下,其抗拉强度达657 MPa,屈服强度为466 MPa,延伸率为27%。

参考文献:

[1]张伟堂.临近空间超声速飞行器短时热强钛合金应用分析[J].航空制造技术,2018,61(1):76—81.

ZHANG Weitang.Analysis on application of short—time and heat—-resistant titanimn alloys on nearspace supersonic aerocrafl J.Aeronautical Manufacturing Technology,2018,61(1):76 —81.

DOI:10.16080/j.issnl671—833x.2018.0I/02.076

[2]金和喜,魏克湘,李建明,等.航卒用钛合金研究进展[J].中国有色金属学报,2015,25(2):280— 292.

JIN Hexi,WEI Kexiang,Li Jiannfing,et a1.Research development of titanium alloy in aerospace industry[J].The Chinese Journal of Nonferrous Metals,20 1 5.25(2):280—292.

DOI:10.19476/i.ysxb.1004.0609.2015.02.002

[3]张文婧,宋晓云,惠松骁,等.单级退火对BTi-6431 S合金组织和力学性能的影响[J].巾国有色金属 学报,2013,23(6):1530—1535.

ZHANG Wenjing,SONG Xiaoyun,HUI Songxiao,et a1.Efiect of single annealing on microstructure and mechanical properties of BTi一6431S titanium alloy[J].The Chinese Journal of Nonferrous Metals,2013.23(6):1530—1535.

DOI:10.19476/j.ysxb.1004.0609.2013.06.007[4]

[4]武永,周贤军,吴迪鹏,等.TC31钛合金四层舵翼超塑成形/扩散连接工艺研究[J].航窄制造技术, 2021,64(17):34—40.

WU Yong,ZHOU Xianjun.wu Dipeng.et a1. Superplastie forming and diffusion bonding process for four—sheet air rudder of TC31 titanium alloy『J].Aeronautical Manufacturing Technology,2021,64(17) :34—40.

DOI:10.16080/j.issnl671—833x.2021.17.034

[5]王小翔,王韦琪,马鸿海.700℃时高温高强BTi一6431S合金的组织与力学性能[J].中国有色金属学 报,2010,20(S1):792—795.

WANG Xiaoxiang,WANG Weiqi,MA Honghai. Mierostrueture and mechafie.al properties of high temperature and high su’ength BTi一6431 S alloy at 700℃[J].The Chinese Journal of Nonferrous Metals.2010,20(S1):792—795.

DOI:10.19476/j.ysxb.1004.0609.2010.s1.169

[6]白澄岩,兰亮,辛如意,等.增材制造Ti一6Al一4V钛合金低周疲劳性能研究进展[J].材料科学与工 艺,2023,31(1):79—90.

BAI Chengyan,LAN Liang,XIN Ruyi,et a1.Research progress on low-·cycle fatigue properties of Ti-6Al-4V alloy by additive manufacturing[J].Materials Science and Technology,2023,31(1):79—90.

DOI:10.11951/j.issn.1005—0299.20220054

[7]汤海波,吴宇,张述泉,等.高性能大型金属构件激光增材制造技术研究现状与发展趋势[J].精密成 形工程,2019,11(4):58—63.

TANG Haibo.WU Yu.ZHANG Shu—quan.et a1.Research status and development trend of high perfornmnee large metallic components by laser additive nmnufacturing technique[J].Journal of Netshape Forming Engineering,2019,11(4):58—63.

DOI:10.3969/j.issn.1674—6457.2019.04.008

[8]林鑫,黄卫东.商陛能金属构件的激光增材制造[J].中国科学:信息科学,2015,45(9):1111一 1126.

LIN Xin,HUANG Weidong.Laser additive manufacturing of high-performance metal components [J].Seientia Sinica(Infm’mationis),2015,45(9):1111—1126.

DOI:10.1360/N1 12014—00245

[9]李佳.激光熔化沉积TAl5钛合金热处理显微组织与力学性能[D].北京:北京航空航天大学,2008.

U Jia.Heat treatnlent on microstructure and nlechanical properties of laser melting deposition TA15 titanium alloy[D].Beijing:Beihang University,2008.

[10]安金岚,周松,王磊,等.激光沉积TA15钛合金显微组织与力学性能[J].兵器材料科学与工程, 2022,45(5):36—41.

AN Jinlan,ZHOU Song.WANG Lei. et a1. Microstrueture and mechanical property of TA15 titanium alloy manufactured by lasel’deposition[J]. Ordnance Material Science and Engineering ,2022,45(5):36—41.

DOI:10.14024/j.cnki.1004—244x.20220801.006

[11]谢勇,曹辉辉,张京京,等.组织演变对激光熔化沉积TC11钛合金拉伸性能的影响[J].航卒科学技 术,2022,33(9):77—83.

XIE Yong,CAO Huihui,ZHANG Jingjing,et a1.The effect of lnacro and microstructure characterization on tensile properties of laser mehing deposited TC11 titanium alloy[J].Aeronautical Science & TechnologT,2022,33(9):77—83.

DOI:10.19452/i.issnl007—5453.2022.09.009

[12]杨伟,工俭,工红武,等.热加工工艺对BTi一643lS钛合金厚板组织与性能的影响[J].中国有色金 属学报,2010,20(S1):104—106.

YANG Wei,WANG Jian.WANG Hongwu,et a1. Effect of hot working process on nlierostrueture and properies of Bti-6431S titanium alloy plate[J].The Chinese Journal of Nonferrous Metals, 2010,20(S1):104—106.

DOI:10.19476/j.ysxb.1004.0609.2010.s1.025

[13]肖宁斌.BTi一643lS钛合金板材热成形性能评价研究[D].南京:南京航空航天大学,2012.

XIAO Ningbin.Research on hot formability of BTi-6431S titanium alloy sheet[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2012.

[14]STEFANSSON N,SEMIATIN S L.Mechanisms of globularization of Ti-6Al-4V during static heat treatment [J] Metallurgical and Materials Transactions A,2003,34(3):691—698.

DOI:10.1007/s1166l一003—0103—3

[15]LIFSHITZ I M,SLYOZOV V.The kinetics of precipitation from supersaturated solid solutions[J].Journal of Physics&Chenfistry of Solids.1 96 1.1 9(1):35—50.

DOI:10.1016/0022—3697(61)90054—3

[16]YANG X M,ZHAO Z L,NING Y Q,et a1. Microstructural evolution and mechanical property of isothm’mally forged BT25Y titanium alloy with different double—annealing processes [J].Materials Science and Engineering:A,2019,745:240—251.

DOI:10.1016/j.msea.2018.12.04

[17]苏宇.DSTi700短时用高温钛合金热变形行为及其板材组织性能[D].哈尔滨:哈尔滨工业大学, 2021.

SU Yu.Hot defiu'mation behavior of short—term servicing high—temperature titaniunl alloy DSTi700 and microstructui’e and properties of the alloy sheet[D].Harbin:Harbin Institute of Technology,2021.

[18]WANG T,GUO H Z,WANG Y W,et a1.The effect of microstructure on tensile properties, detormation mechanisms and fracture models of TG6 high temperature titanium alloy J 1.Materials Science and Engineering:A,201 1,528(6):2370—2379.

DOI:10.1016/j.msea.2010.12.044

[19]TAN H,GUO M,CLARE A T,et a1.Microstructure and propm’ties of Ti-6Al-4V fabl’icated by lowpower pulsed laser directed energy deposition[J].Journal of Matedals Science&Technology,2019,35(9):2027-2037.

DOI:10.1016/j.irest.2019.05.008.

[20]REN Y M,LIN X,FU X,et a1.Microstructure and defornmtion behavior of Ti-6Al-4V alloy by high-power laser solid forming[J].Acta Materialia,2017,132:82—95.

DOI:10.1016/j.actanlat.2017.04.026

[21] CAO S,CHU R.ZHOU X。et a1.Role of martensite decomposition in tensile properties of selective laser melted Ti一6A1—4V[J].Journal of Alloys and Compounds,2018,744:357—363.

DOI:10.1016/j.j.alleom 2018.02.111

[22]张文婧.短时高温用Ti-Al-Sn-Zr-Mo-Nb-W-Si系钛合金组织与性能研究[D].沈阳:东北大学,2016.

ZHANG Weijin.The study on microstrueture and mechanical properties of Ti-A1-Sn-Zr-Mo-Nb- W-Si short—ternl using high temperature titanium alloy[D].Shenyang:Northeastern University, 2016.

[23]WANG C S.LI C L,CHEN R,et a1.Muhistep low-to·-high--temperature heating as a suitable alternative to hot isostatic pressing Mr improving laser powder—hed fusion—tabricated Ti-6Al-2Zr- 1Mo-1V microstmctural and mechanical pl’operties[J].Matm’ials Science and Engineering:A, 2022,841:143022.

DOI:10.1016/j.msea.2022.143022

无相关信息