随着科技、经济和军事等领域的快速发展,各个国家为了增强自身的海防军事力量,将大量的金属应用到了海洋军事装备中[1-2]。海水是一种电解质,含有大量腐蚀性氯离子。在海洋环境中的氧气更容易得到电子变为负极,而金属则更容易失去电子变为阳极,发生电化学腐蚀[4-5]。因此,适用于海洋环境金属体系的研究备受关注。钛合金具有重量轻、比强度高、耐腐蚀等特点[6],是一种应用于海洋工程的理想材料,被誉为“海洋金属”,可用于制备舰船的各种装备部件[7-9]。钛合金装备部件在苛刻的海洋环境中服役,其服役寿命对耐热性,尤其是耐腐蚀性能提出了更高的要求。涂敷防护涂层是增强其耐腐蚀性能的必要手段。Cr具有优良的耐腐蚀特性,是舰用钛合金装备部件表面涂敷涂层的选择之一。

目前,在钛及钛合金表面涂敷Cr涂层的传统方法为电镀法[13]。电镀Cr涂层具有硬度较高(镀层维氏硬度达到750HV)、耐磨性较好等优点。但存在电镀镀速较慢、镀液维护困难、Cr3+污染环境、Cr涂层具有微裂纹等缺点。近年来开发的电弧离子镀技术具有涂层沉积速度快、涂层表面平整无裂纹缺陷等优点,可较好的替代电镀Cr涂层。Park等人[15]采用电弧离子镀技术在Zr-4合金钢表面制备了Cr膜层,在1473K的环境中进行2000s的高温试验后,Cr膜层表面生成了一层较薄的Cr2O3氧化层,可有效保护内部的Zr-4合金免受氧化侵蚀。Franz等[16]采用电弧离子镀制备了Al70Cr5V25N涂层,并研究了其力学性能与摩擦磨损性能。结果表明:Al70Cr5V25N涂层的硬度与Al70Cr30N相差不大,在700℃旋转摩擦试验中,生成具有自润滑作用的V2O5相;Al70Cr5V25N涂层的摩擦系数远低于Al70Cr30N。

本文采用电弧离子镀技术在钛合金表面沉积Cr涂层,研究钛合金及Cr涂层的高温氧化和耐盐雾腐蚀性能,为舰用钛合金装备部件的开发提供实验和理论依据。

1、实验

1.1实验材料

采用线切割技术,将钛合金切割成2cm×1cm×0.5cm的试样。用1500#的砂纸打磨试样表面至光滑,再用研磨膏抛光,然后超声波清洗备用。利用电弧离子镀技术在钛合金试样表面沉积Cr涂层,条件为:真空度6×103Pa,温度300℃,NH3压力2~3Pa,偏置电压800~1000V,沉积时间10~20min[17]。

1.2实验方法

钛合金和Cr涂层试样的高温氧化实验在SX2-12-10型马弗加热炉中进行。选取钛合金和Cr涂层试样各3个,温度为650℃,保温10min,取出后空冷5min,此为一个循环,共做6个循环。使用重庆万达仪器有限公司的DCTC1200P型盐雾实验箱对钛合金和Cr涂层试样进行加速腐蚀试验。温度为35℃,盐雾pH值为6.5~7.2,NaCl溶液浓度为5%,盐雾率为0.0125~0.0250mL·cm-2·h-1。

实验过程中采取连续雾状喷出模式,喷雾压力为0.07~0.15MPa,相对湿度94±5%。每天最多开箱一次,每次开箱时间不超过30min。选取钛合金试样和Cr涂层试样各3个,放入盐雾箱时试样与水平呈15~30°。腐蚀后,将试样在蒸馏水中煮沸5min,冷风吹干备用。

采用S-3400N型扫描电镜(SEM/EDAX)和JED-2300/2300F型X射线能谱分析(EDS),对氧化和腐蚀后的钛合金以及Cr涂层试样进行形貌观察及成分分析。

2、结果与讨论

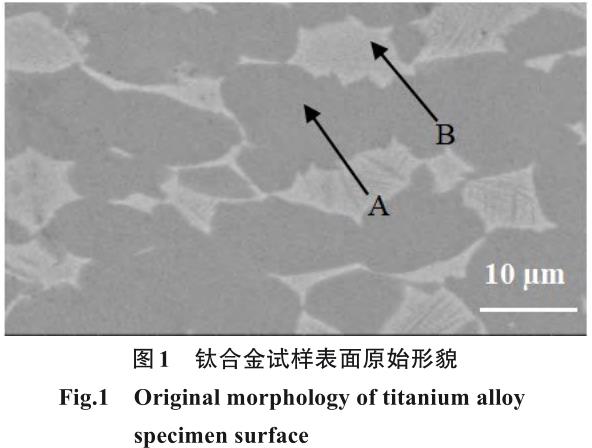

2.1钛合金试样原始形貌

图1为钛合金试样表面原始形貌。由图1可以看出,试样表面平坦,呈“明、暗”两种形貌。颜色较暗区域,如图1中箭头A所示,EDS分析该区域富含89.01%的Ti元素和6.96%的Al元素;颜色较明亮的区域,如图1中箭头B所示,经EDS分析该区域富含83.58%的Ti元素和7.58%的Mo元素。

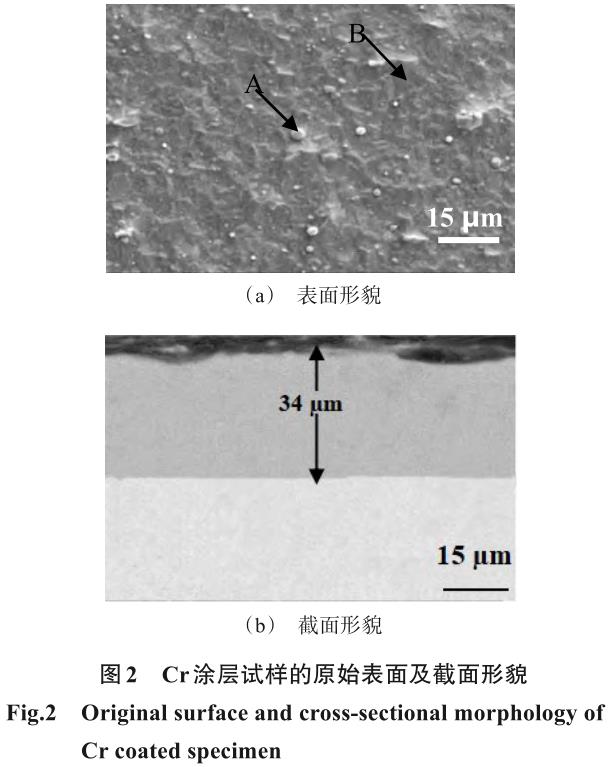

2.2Cr涂层试样原始形貌

图2为Cr涂层试样的表面形貌和截面形貌。由图2(a)可以看出,试样表面主要呈现出两种较明显的形态:一种是散乱分布在表面,数量较少、大小不一的明亮颗粒,如箭头A所示;另一种是颜色较暗、有少量突起的平坦区域,如箭头B表示。经EDS分析,箭头A处富含98.64%的Cr元素和1.36%的O元素,箭头B处富含98.64%的Cr元素和1.36%的O元素。表明涂层由单一Cr元素构成。由图2(b)的截面形貌可观察到:涂层厚度约34µm,结构致密,内部无缺陷;涂层与基体间结合紧密,无明显缝隙。

2.3高温氧化后试样的形貌及成分分析

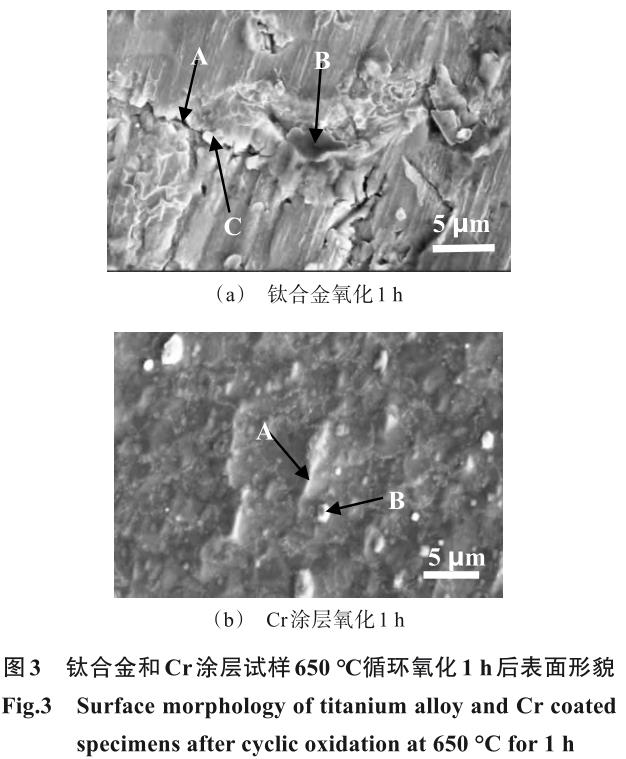

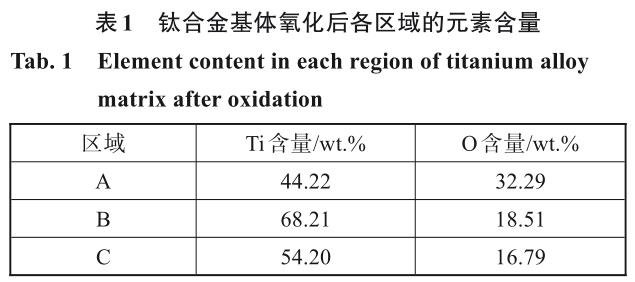

钛合金和Cr涂层试样经650℃氧化1h后的表面形貌如图3所示。由图3(a)可以看出,钛合金试样在650℃经循环氧化1h后,表面发生了严重的氧化现象,呈现两种形态:局部区域被平坦、颜色发暗的氧化膜覆盖,如图3(a)中箭头A所示;其余区域为横纵相间,以横向扩展为主的裂纹,其中横向裂纹两侧有少量堆积物质,如图3(a)中箭头B所示。此外,在试样表面生产了少量白色发亮的颗粒物,如图3(a)中箭头C所示。由图3(b)可以看出,Cr涂层在650℃循环氧化1h后,表面被氧化膜完全覆盖,未观察到明显的裂纹和缺陷,表面仅有部分隆起和少量白色颗粒状物质。A、B、C三处的EDS分析数据结果如表1所示。

隆起区域如图3(b)中箭头A所示,EDS分析隆起处富含96.38%的Cr元素和3.62%的O元素。白色颗粒如图3(b)中箭头B所示,EDS分析富含95.78%的Cr元素和4.22%的O元素。隆起处和白色颗粒均为Cr涂层和Cr的氧化物,表明Cr涂层在650℃经循环氧化1h后,仅部分被氧化。

2.4盐雾腐蚀后试样的形貌及成分分析

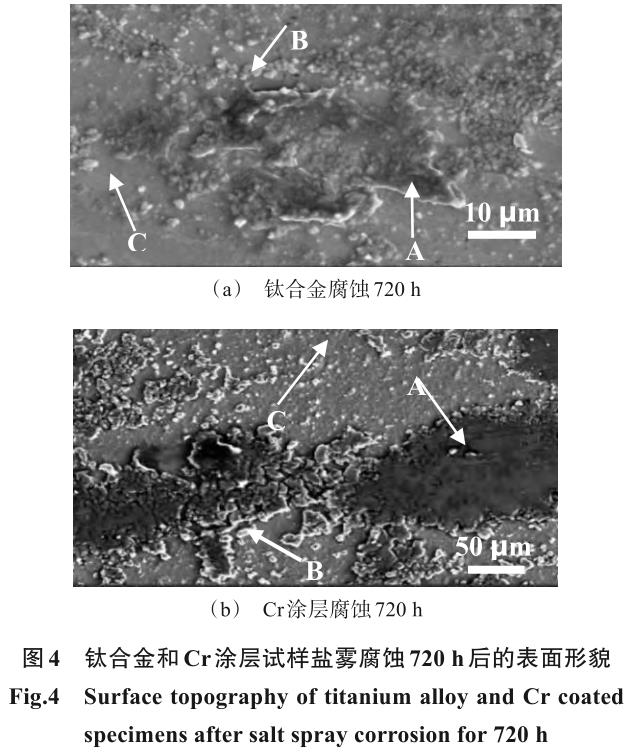

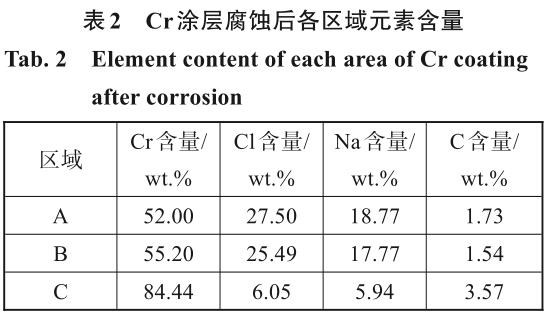

图4为钛合金及Cr涂层试样盐雾腐蚀720h后的表面形貌。由图4(a)可以看出,钛合金试样在盐雾腐蚀720h后,表面发生了严重的腐蚀现象。其表面呈现三种形态:局部区域表现为突起、颜色发黑的剥落层,如图4(a)中箭头A所示,经EDS分析富含53.67%的Ti元素和30.38%的C元素;部分区域为连成片状的小颗粒或单独小颗粒,如图4(a)中箭头B所示,经EDS分析颗粒物富含49.53%的Ti元素和20.90%的C元素;部分呈现出光滑平整且颜色发暗的区域,如图4(a)中箭头C所示,经EDS分析富含70.35%的Ti元素和10.04%的O元素。

由图4(b)可观察到,Cr涂层经盐雾腐蚀720h后,表面覆盖了一层具有一定厚度且颜色较暗的薄膜,未观察到明显的剥落;在表面散落有大量白色颗粒状物质,其余为平坦但并不光滑的区域。颜色较暗的薄膜如图4(b)中箭头A所示,白色颗粒物质如图4(b)中箭头B所示,平坦区域如图4(b)中箭头C所示。Cr涂层腐蚀后各区域的EDS分析结果如表2所示。薄膜处和白色颗粒为盐雾腐蚀过程中未清洗干净的NaCl颗粒。C元素是溅射导电粉引入。而平坦区域几乎未被腐蚀,表明盐雾腐蚀720h后,Cr涂层无明显腐蚀迹象。

2.5高温氧化结果分析

合金氧化是热力学和动力学两种因素共同作用的结果。从热力学角度分析:Ti元素与O元素的亲和力较高,钛合金中的主要元素为Ti,因此在650℃的氧化初期,Ti元素优先与O元素发生选择性氧化,生成Ti的氧化物;随氧化时间延长和循环次数增多,特别是循环过程中频繁冷热交替,钛合金表面氧化初期形成的氧化物产生开裂,进而导致基体产生

微小开裂。研究表明,相对平滑表面,合金元素发生氧化时,更容易发生在裂纹的边、角等应力相对集中的缺陷处。如图3(a)所示,在钛合金表面断裂处Ti元素与O元素的含量较高,表明此区域有利于Ti氧化物的生成,并形成氧化的堆积物。

Cr涂层中仅含有一种金属元素,其氧化过程仅受热力学因素决定。650℃时Cr2O3的标准摩尔生成吉布斯自由能为-852kJ/mol。根据热力学能量最小化原理,650℃涂层中的Cr元素和O2可自动发生氧化反应,在涂层表面生成Cr2O3氧化物。由于涂层中Cr元素含量单一,且涂层表面平整、无明显缺陷,因此生成的氧化物均匀地覆盖在涂层表面。如

图3(b)所示,在相同温度经过相同时间的氧化之后,Cr涂层表面没有明显变化,只有部分颗粒的隆起体积增大,这是由于氧化后氧化物质体积膨胀造成的。由此可见,在650℃时Cr涂层对钛合金基体具有保护作用。

2.6盐雾腐蚀结果分析

钛合金和Cr涂层盐雾腐蚀720h后,通过表面形貌(图4),可观察到钛合金的腐蚀程度大于Cr涂层。在钛合金表面腐蚀现象严重,O元素含量明显升高,既有颗粒的出现,也有剥落层出现。钛合金在盐雾中的腐蚀是一种电化学腐蚀,盐雾中的Cl–具有溶解氧化膜的能力,使得氧很容易接触到基体表面,从而进一步腐蚀。依次循环,致使剥落层越来越厚,最终发生脱落。

Cr涂层在腐蚀相同时间后,表面形成由小颗粒组成的较大面积片状物,经分析主要为NaCl,未见剥落区域,可见腐蚀现象并不是特别严重。原因在于:Cr涂层可在表面生成一层Cr2O3的致密氧化膜,该氧化物膜的抗腐蚀能力强,能很快在金属表面生成,可以防止氧气、水分和其它有害的物质与金属表面接触,从而减少腐蚀。其次,Cr涂层具有很高的

硬度和致密性,能起到隔绝金属基体与外部环境的作用,能有效地防止氧、水、盐等腐蚀性介质渗透,起到防护效果。分析认为,在钛合金表面涂敷Cr涂层可以很好的保护钛基体不受Cl–的进一步腐蚀。

3、结论

(1)钛合金在高温氧化过程中发生了Ti元素的氧化,电弧离子镀Cr涂层仅发生Cr元素氧化,对基体钛合金具有保护作用,有助于延长钛合金的使用寿命。

(2)盐雾腐蚀期间,钛合金表面发生腐蚀,并产生剥落区域。电弧离子镀制备的Cr涂层腐蚀720h无腐蚀剥落区域,具有良好的抗盐雾腐蚀性能。

参考文献

[1]唐国建, 崔凤. 海洋开发对中国未来发展的战略意义初探[J]. 上海行政学院学报, 2013, 14(5): 56-61.

[2]王锋 . 新材料在军事工业中的应用及发展[EB/OL].https://wenku.baidu.com, 2022-04-11.

[3]董月成, 方志刚, 常辉, 等. 海洋环境下钛合金主要服役性能研究[J]. 中国材料进展, 2020, 39(3): 185-190.

[4]李永华, 张文旭, 陈小龙, 等. 海洋工程用钛合金研究与应用现状[J]. 钛工业进展, 2022, 39(1): 43-48.

[5]杨宗澄, 白秀琴, 姜欢, 等. 船体表面海洋污损生物附着规律分析[J]. 船舶工程, 2016, 38(2): 29-33.

[6]郝国栋, 苏爽月, 郝春丽, 等. 钛合金微弧氧化抗高温氧化研究现状[J]. 辽宁石油化工大学学报, 2021, 41(2):21-26.

[7]苏北. 身管内膛磁控溅射Ta-W涂层的制备及性能研究[D]. 沈阳: 沈阳理工大学装备工程学院, 2020.

[8]左由兵, 罗宏, 鲁越, 等. 金相试样的制备与观察实验的教学改革探讨[J]. 山东化工, 2020, 49(23): 208-211.

[9]折洁, 张程煜, 张贝贝, 等 . 真空多弧离子镀制备 Ti(CN)涂 层 及 其 性 能 研 究 [J]. 材 料 导 报 , 2013, 27(4):12-18.

[10] 王靖瑛, 吕信群, 陈仕奇, 等 . Ni 含量对 Cu-Ni-Ag 合金固溶强化行为的影响[J]. 粉末冶金材料科学与工程,2021, 20(2): 78-81.

[11] 石超 . 钛合金可磨耗封严涂层的制备于性能研究[D].沈阳: 沈阳理工大学环境与化学工程学院, 2014.

[12] 宋伟 . TC4 合金在腐蚀及高温环境下的微动磨损研究[D]. 兰州:兰州理工大学能源与动力工程学院, 2020.

[13] 屠振密, 李宁, 朱永明, 等. 钛及钛合金表面处理技术和应用[M]. 北京: 国防工业出版社, 2010.

[14] 李博 . 提高 TC6 钛合金零件镀铬层结合力的方法[J].电镀与精饰, 2014. 36(3): 26-28.

[15] Park J H, Kim H G, Park J Y, et al. High temperature steam-oxidation behavior of arcionplated Cr coatings for accident tolerant fuel claddings[J]. Surface & Coatings Technology, 2015, 280(9): 256-259.

[16] Franz R, Neidhardt J, Kaindl R, et al. Influence of phase transition on the tribological performance of arc-evapo‐rated AlCrVN hard coatings[J]. Surface & Coatings Technology, 2009, 203(8): 198-203.

[17] 侯翔, 王铁钢, 刘源, 等 . 电弧离子镀 TiN 涂层沉积工艺研究[J]. 装备环境工程, 2019, 16(5): 72-77.

[18] Weng F,Chen C Z,Yu H J.Research status of laserclad‐ding on titanium and its alloys: A review[J]. Materials &Design, 2014, 58(12): 412-415.

[19] Qin L, Liu C S, Yang K K, et al. Characteristics and wear performance of borided Ti6A14V alloy prepared by double glow plasma surface alloying[J]. Surface & Coat‐ings Technology, 2013, 225(7): 92-96.

[20] Yin M J, Ling W, Miao Q, et al. Effects of Ta content on the oxidation and high-temperature tribological behav‐iors of (Zr, Ta) N coating deposited by double-cathode glow plasma alloy[J]. Ceramics International, 2021, 47(89): 34072-34085.

[21] Xu J, Wang G D, Lu X, et al. Mechanical and corrosion-resistant properties of Ti-Nb-Si-N nanocomposite films prepared by a double glow discharge plasma technique [J]. Ceramics International, 2014, 40(20): 8621-8630.

相关链接

- 2024-07-18 舰用钛合金及铬涂层抗氧化和腐蚀性能研究