1 、引 言

高温钛合金具有比强度高、耐腐蚀性能优异等优点,被广泛用于制作航空发动机高压压气机轮盘、叶片、整体叶盘、机匣等部件,以减轻发动机重量,提高推重比[1-3] 。其中,已研发出的高温钛合金有IMI834、Ti-1100、Ti60A 等[4-7] 。然而,当钛合金在600 ℃以上环境中长时间暴露时,其表面抗氧化性能大幅降低[8-9],钛合金表面会形成一层硬度高、脆性大的区域,在拉伸过程中该区域会发生开裂,从而降低钛合金的塑性和韧性[10] 。

钛合金的高温氧化行为与其显微组织相关。Leyens 等[11-12] 发现,在 600 ~800 ℃条件下,片层组织的 IMI834 合金比双态及等轴组织的钛合金具有更优异的抗氧化性能。Zhang 等[13] 发现,片层组织的 Ti-5.6Al-4.8Sn-2Zr-1Mo-0.35Si-0.7Nd 钛合金的抗氧化性能比双态钛合金的优异。此外,钛合金的抗氧化性能与制备工艺相关。Zhou 等[14] 等研究发现,利用选区激光熔化方法制备的钛合金的抗氧化性能优于铸造钛合金的。

激光增材制造技术通过激光熔覆的方法将快速凝固的金属材料逐层沉积,利用零件计算机辅助设计(CAD)模型直接完成高性能复杂金属零件的快速成形制造 [15-17] 。在激光增材制造过程中,受工艺参数以及后续沉积过程中热循环的影响,激光增材制造钛合金的显微组织与传统钛合金的不同 [11,18-20] ,其氧化性能发生改变。本文研究了激光增材制造 Ti60A 在 600 ~ 800 ℃ 温度条件下的氧化行为,对比分析了沉积态和锻态 Ti60A 的显微组织、氧化增重曲线、表面氧化膜形貌和横截面的化学成分,研究了不同状态合金的氧化机理,为激光增材制造高温钛合金的应用提供了参考。

2、 实验方法

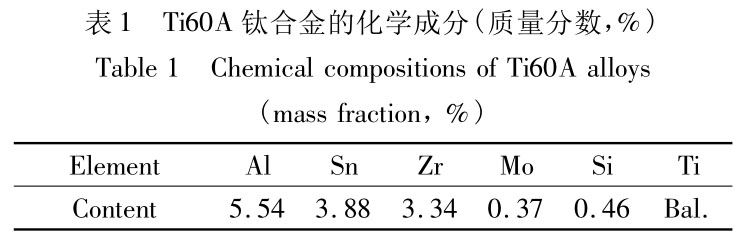

采用 Ti60A 近α高温钛合金粉末为原材料,其化学成分见表 1。采用激光熔化沉积方法制备Ti60A 板材,以轧制纯钛板为基材,利用自主研发的激光直接制造系统制备了 300 mm × 200 mm ×40 mm的厚壁板材。激光增材制造设备成型腔内充有高纯 Ar 气,O 2 的体积分数小于 7 ×10-5 。整个试样全部沉积结束后立刻进行 650 ℃保温 4 h 去应力退火。锻态 Ti60A 由钛合金坯料在(α + β)相区锻造而成。

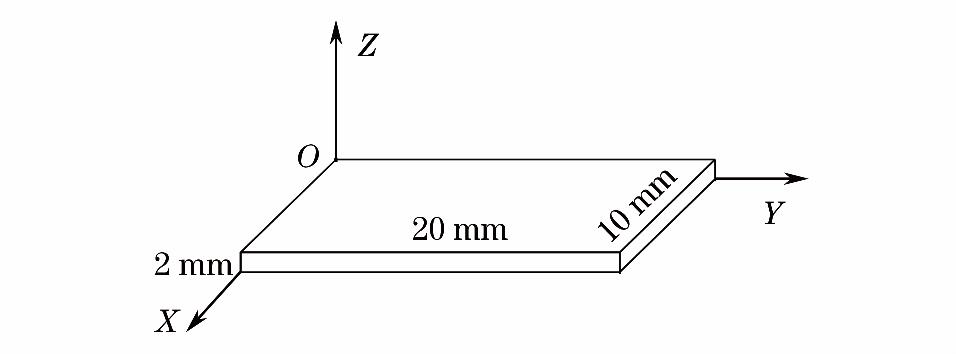

利用电火花线切割技术将激光增材制造 Ti60A钛合金(简称“沉积态”)及锻态 Ti60A 钛合金(简称“锻态”)制备成尺寸为 20 mm ×10 mm ×2 mm 的片状氧化试样。试样的取样方式如图 1 所示,其中 OZ为沉积方向,OY 为扫描方向,OX 为激光移动方向。

图 1 试样的取样方式

Fig. 1 Sampling methods of samples

试样表面经打磨后放入无水乙醇中超声波清洗10 min。将试样用吹风机吹干后在烘干箱内静置1 h,利用螺旋测微仪测量试样尺寸并计算表面积。采用瓷坩埚盛装氧化试样,氧化实验开始前将坩埚在 850 ℃的炉内焙烧 3 h 后取出冷却至室温,在干燥环境中静置 1 h 后称重,照此重复,直至相邻两次的称重差值不超过 0.2 mg,则认为坩埚达到恒重,记录其质量,放入烘干箱内备用。将氧化试样放入焙烧合格的坩埚内,在感量为 0.1 mg 的电子天平上进行配对称重,记录其原始质量 m0。

采用箱式电阻炉在恒温静态空气中进行氧化实验,当炉温上升到实验温度时,将试样与配对的坩埚放入炉腔中央,关闭炉门。当炉温回升至实验温度时,即为实验开始时间。氧化温度分别设定为 600,700,800 ℃,沉积态及锻态 Ti60A 在每个温度下分别准备 5 组实验,每组有 3 个试样,采用不连续氧化的实验方法,5 组实验在电阻炉中分别氧化 20,40,60,80,100 h 后取出,冷却至室温后试样连同坩埚在电子天平上称重,记录其质量 m。通过计算单位面积氧化增重,绘制两种试样在不同温度下的氧化动力学曲线。

利用扫描电子显微镜观察试样氧化层表面和横截面形貌。利用能谱仪(EDS)分析合金元素在氧化层的分布及含量。采用 X 射线衍射仪(XRD)检测试样的相组成。利用显微维氏硬度计测试试样的显微硬度,加载载荷为 10 g,保载时间为 15 s,取 3 次测量数据的平均值作为最终显微硬度值。

3 、实验结果

3.1 高温氧化对显微组织的影响

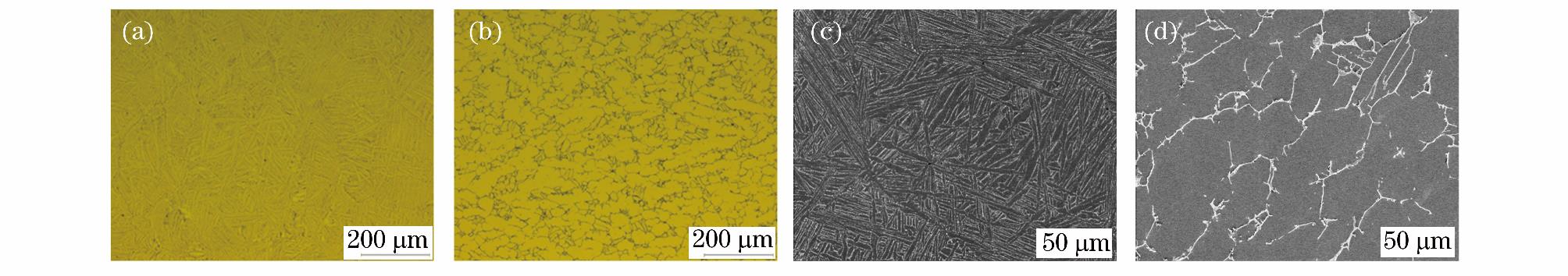

Ti60A 钛合金的显微组织如图 2 所示。可以看出,沉积态的显微组织为片层网篮组织,而锻态的显微组织为等轴组织。

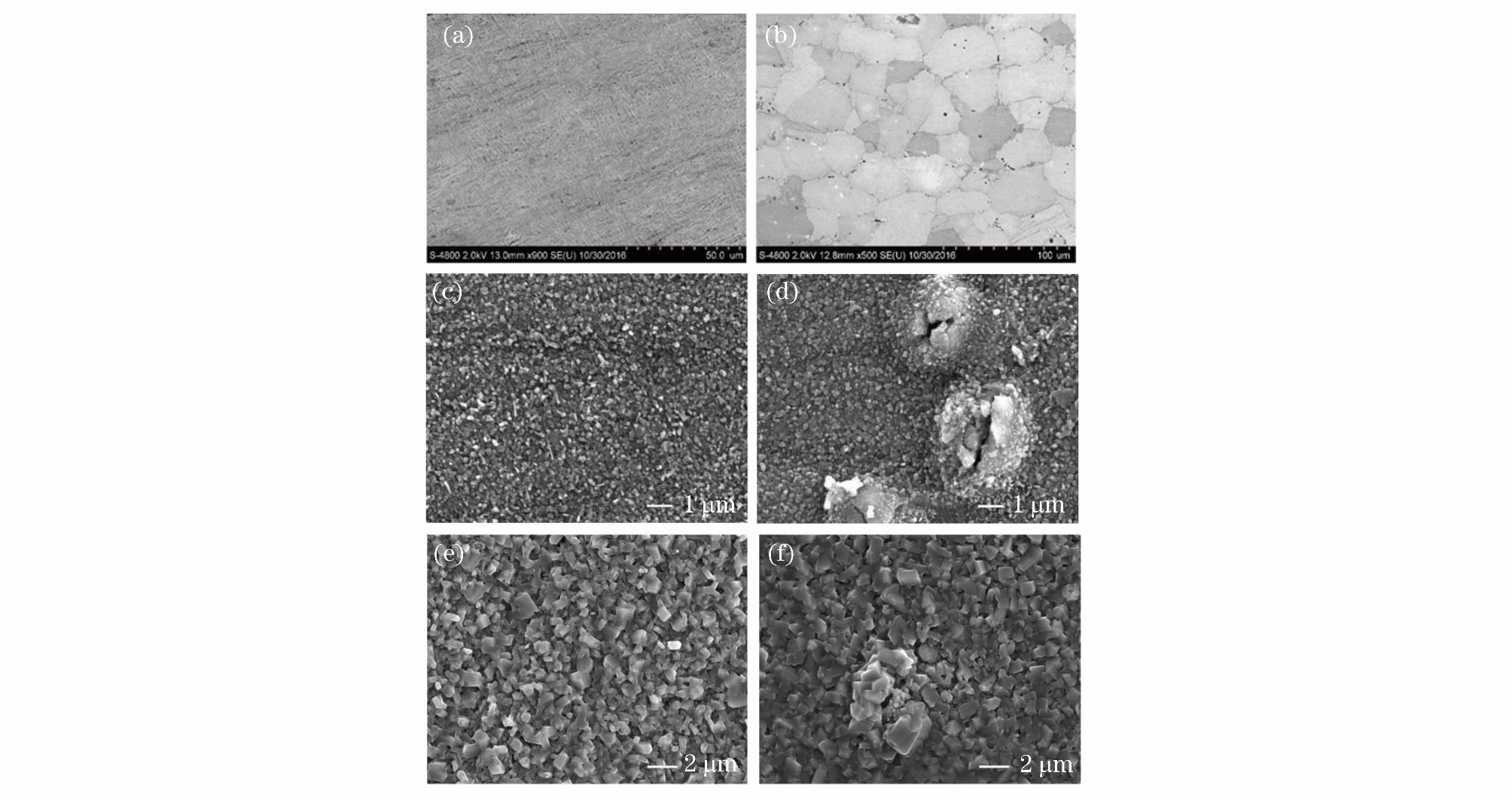

不同温度下氧化 100 h 后 Ti60A 钛合金的表面形貌如图3 所示。可以看出,随着氧化温度的升高,沉积态和锻态的表面氧化产物颗粒迅速增大。在600℃下氧化100 h 后,沉积态和锻态的表面氧化产物颗粒减小,表面氧化层较致密。这是因为晶界处是氧扩散的快速通道,试样在晶界处氧化较严重,在图 3(b)中可以清晰地看到锻态的晶粒形貌。在 700 ℃下氧化100 h 后,氧化产物颗粒增大,沉积态的表面氧化层较致密,锻态的表层氧化产物颗粒的尺寸与沉积态的相近,但局部出现凸起并伴有破裂的现象。在 800℃下氧化100 h 后,氧化产物颗粒迅速增大,沉积态的表面氧化层依旧致密,没有产生空洞和裂纹;而锻态的表面氧化层在凸起处出现明显的裂纹。实验过程中锻态和沉积态均没有发生氧化层脱落的现象。

图 2 不同放大倍数下 Ti60A 钛合金的显微组织。(a)(c)沉积态;(b)(d)锻态

Fig.2 Microstructures of Ti60A alloys under different amplification factors.(a)(c) As-deposited; (b)(d) as-forged

图 3 不同温度下氧化 100 h 后 Ti60A 钛合金的表面形貌。(a)沉积态,600 ℃;

(b)锻态,600 ℃;(c)沉积态,700 ℃;(d)锻态,700 ℃;(e)沉积态,800 ℃;(f)锻态,800 ℃

Fig.3 Surface morphologies of Ti60A alloys after 100 h continuous oxidation under different temperatures.(a) As-deposited,600 ℃; (b) as-forged,600 ℃; (c) as-deposited,700 ℃; (d) as-forged,700 ℃;(e) as-deposited,800 ℃; (f) as-forged,800 ℃

3.2 氧化增重及成分分析

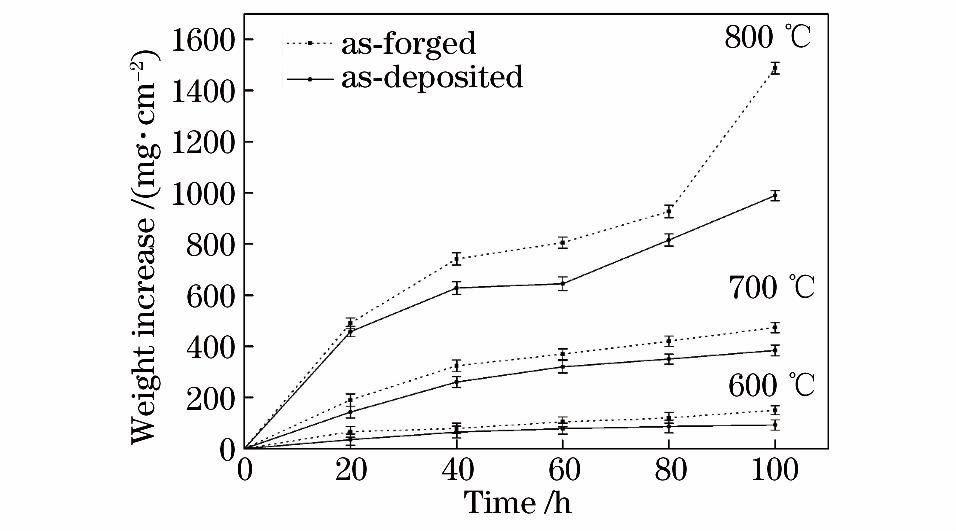

不同温度下 Ti60A 钛合金的氧化增重曲线如图 4 所示。可以看到,随着氧化温度的升高,沉积态和锻态的质量增大。当氧化温度为 600 ℃ 和700 ℃时,沉积态和锻态的质量增重量随着时间的增大而变化较小,但锻态的增重量略大于沉积态的。当氧化温度为 800 ℃ 时,沉积态和锻态的抗氧化性能减弱,氧化增重量变化明显;在相同氧化时间下,沉积态和锻态的氧化增重量约为 700 ℃时的一倍,且锻态的氧化增重量明显大于沉积态的,当氧化时间大于 80 h 时,锻态的氧化增重量迅速增大。

图 4 不同温度下 Ti60A 钛合金的氧化增重曲线

Fig.4 Oxidation weight increase curves of Ti60A alloys under different temperatures

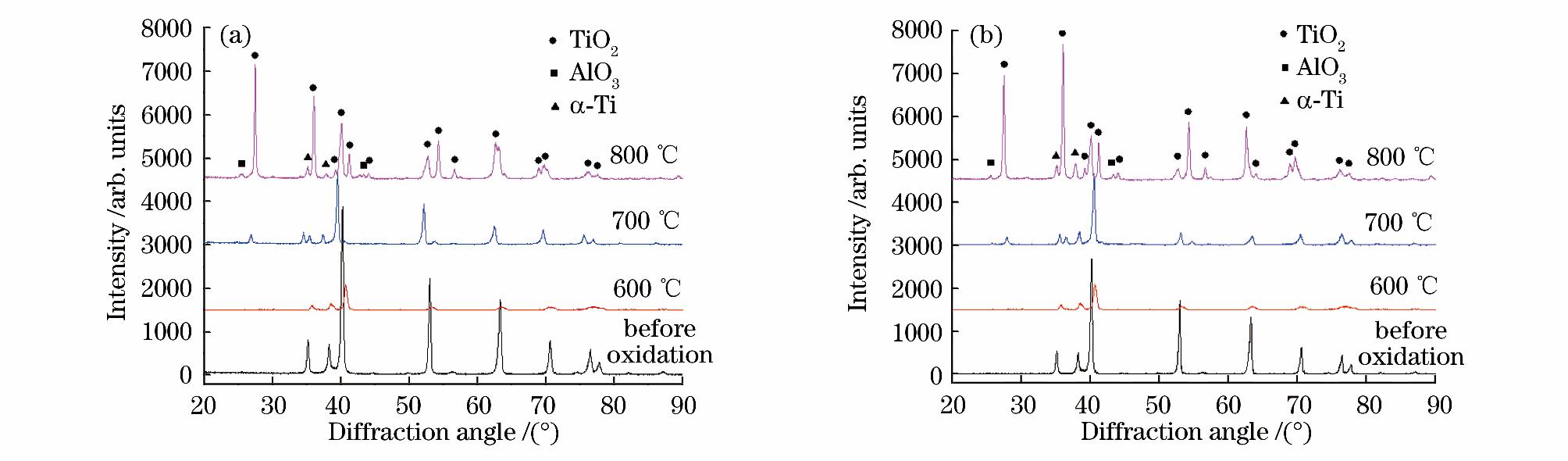

不同氧化条件下 Ti60A 钛合金表面的 XRD 分析结果如图 5 所示。可以看出,沉积态均由α相和β 相组成,但沉积态为由α+β组成的网篮组织,而锻态的晶界为β相,晶内为均一的α相。Ti60A 钛合金为近α合金,β 相含量很小,在没有氧化的沉积态和锻态的表面上仅检测到基体 α-Ti。在氧化后的沉积态和锻态的表面上检测到的衍射峰相似,表面氧化产物主要由 Al 2 O 3 及 TiO 2 组成。经过600 ℃氧化 100 h 后,沉积态和锻态的表面的衍射峰主要是基体 α-Ti 的,无氧化产物出现,图谱中的衍射峰强度明显小于没有氧化的沉积态和锻态的,且探测到的基体 α-Ti 的含量显著减小,这可能是因为在600 ℃氧化时温度较低,Ti60A 表面氧化速度较小,生成的氧化层厚度较小。经过700 ℃ 氧化 100 h后,沉积态和锻态表面的 TiO 2 衍射峰较多,基体α-Ti的衍射峰基本消失。经过 800 ℃ 氧化 100 h 后,沉积态和锻态的表面出现了强度较小的 Al 2 O 3 衍射峰,TiO 2 的衍射峰强度增大。

图 5 Ti60A 钛合金表面的 XRD 结果。(a)沉积态;(b)锻态

Fig.5 XRD results of Ti60A alloy surfaces.(a) As-deposited; (b) as-forged

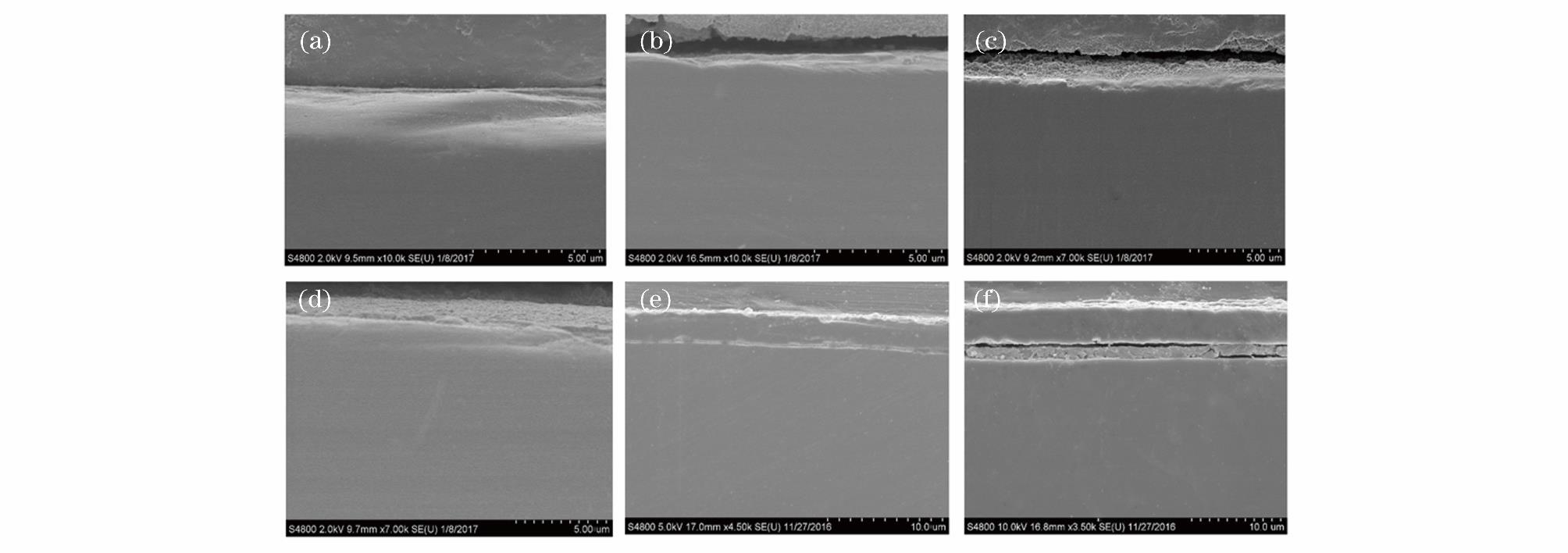

不同温度下氧化 100 h 后 Ti60A 钛合金氧化层的横截面形貌如图 6 所示。可以看出,随着氧化温度的升高,沉积态和锻态的氧化层的厚度增大。在相同氧化温度下,沉积态的氧化层厚度小于锻态的。当试样在 600 ℃和 700 ℃下氧化100 h后,沉积态和锻态的氧化层厚度非常小。经过 800 ℃氧化 100 h后,沉积态和锻态的表面均出现了明显的氧化层,锻态的氧化层厚度略大于沉积态的,且氧化层和基体之间存在明显缝隙;锻态的表面氧化层分为两层,且氧化层与基体间缝隙较大。

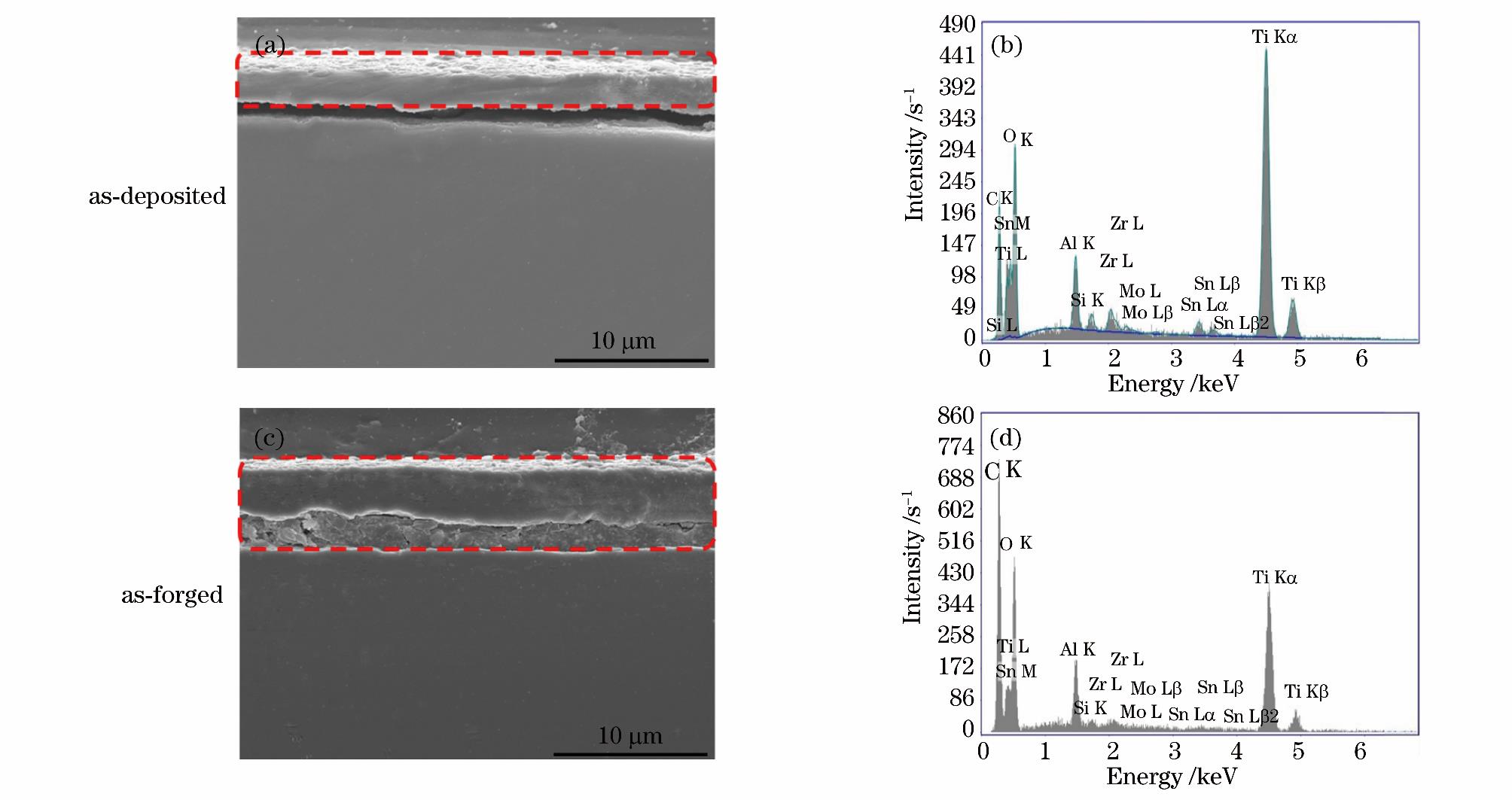

Ti60A 钛合金800 ℃氧化100 h 后的氧化层 EDS面扫描结果如图7 所示。可以看出,沉积态和锻态的氧化层主要含有 Ti、Al、O 三种元素,其他元素含量较小,其元素含量见表2。结合图5 可知,沉积态和锻态在800 ℃氧化后生成的产物为 TiO 2 和 Al 2 O 3 。

图 6 不同温度下氧化 100 h 后 Ti60A 钛合金氧化层的横截面形貌。(a)沉积态,600 ℃;

(b)锻态,600 ℃;(c)沉积态,700 ℃;(d)锻态,700 ℃;(e)沉积态,800 ℃;(f)锻态,800 ℃

Fig.6 Cross-sectional morphologies of oxidation layers of Ti60A alloys after 100 h continuous oxidation underdifferent temperatures.(a) As-deposited,600 ℃; (b) as-forged,600 ℃; (c) as-deposited,700 ℃;

(d) as-forged,700 ℃; (e) as-deposited,800 ℃; (f) as-forged,800 ℃

图 7 Ti60A 钛合金 800 ℃氧化 100 h 后的氧化层 EDS 面扫描。(a)(c)扫描位置;(b)(d)扫描结果

Fig.7 EDS area scanning of oxidation layers of Ti60A alloys after 100 h continuous oxidation at 800 ℃.(a)(c) Scanning positions; (b)(d) scanning results

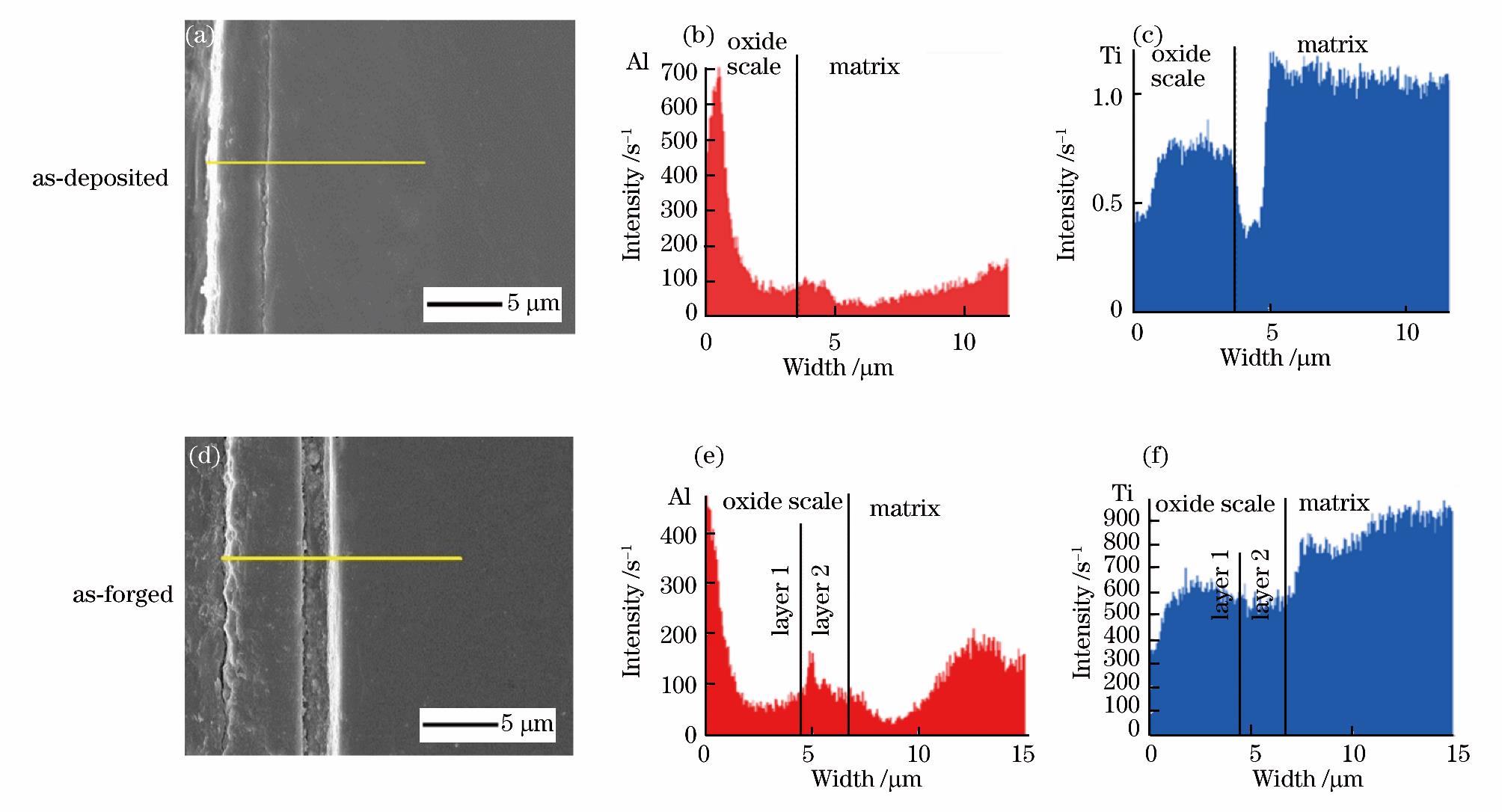

Ti60A 钛合金在 800 ℃氧化 100 h 后的氧化层EDS 线扫描如图 8 所示。可以看到,沉积态的氧化层外侧 Al 元素的含量较大,Ti 元素的含量较小;在氧化层内侧,Al 元素的含量显著减小,Ti 元素的含量增大。在靠近基体与氧化层界面处,基体中 Al 元素的含量略有增大,Ti 元素的含量减小,随着氧化层与界面处距离的增大,Al 元素的含量先减小后增大,Ti 元素的含量增大,并逐渐趋于稳定。锻态的第一层氧化层线扫描结果显示,其外侧 Al 元素的含量较大,Ti 元素的含量较小,内侧 Al 元素的含量显著减小,Ti 元素的含量增大;第二层氧化层元素含量的变化趋势与第一层氧化层类似,外侧 Al 元素的含量增大,但是小于第一层氧化层外侧 Al 元素的含量,Ti 元素的含量减小,内侧 Al 元素的含量减小,Ti元素的含量增大。结合图 5 可以推测,在 800 ℃氧化 100 h 后,沉积态的氧化层结构为Al 2 O 3 /TiO 2/基体,锻态的氧化层结构为 Al 2 O 3 /TiO 2 /Al 2 O 3 + TiO 2 /TiO 2 /基体。

3.3 硬度测试

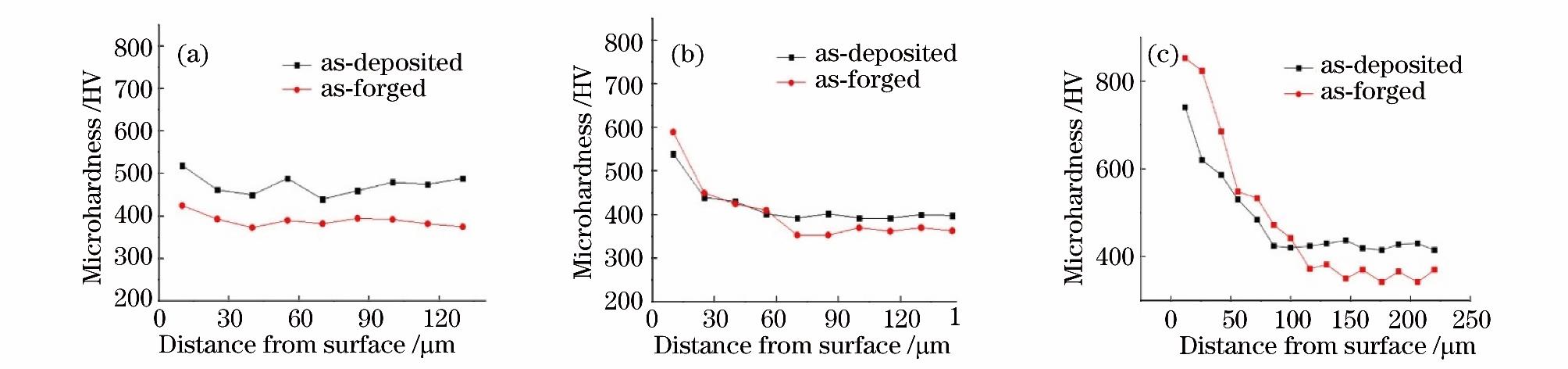

不同温度下氧化 100 h 后 Ti60A 钛合金的显微硬度如图 9 所示。当氧化温度为 600 ℃时,沉积态和锻态表面附近的硬度略有增大,其他位置的无明显变化,与基体硬度相当;当氧化温度为 700 ℃时,沉积态和锻态的表面硬度明显增大,锻态的硬度在距离表面 100 μm 处稳定,沉积态的硬度在距离表面 70 μm 左右处稳定,表明锻态内氧的扩散深度大于沉积态的;当氧化温度为800 ℃时,在距离试样表面相同距离处,锻态的硬度大于沉积态的,表明锻态的扩散区中氧元素的含量更大、扩散深度更大。在相同氧化条件下,锻态的氧化层厚度大于沉积态的,这可能是因为锻态的组织中α相含量较大,所以锻态的硬度更大、渗层更深。

图 8 Ti60A 钛合金在 800 ℃下氧化 100 h 后的氧化层 EDS 线扫描。(a)(d)扫描位置;(b)(e) Al 的扫描结果;(c)(f) Ti 的扫描结果

Fig.8 EDS line scanning of oxidation layers of Ti60A alloys after 100 h continuous oxidation at 800 ℃.(a)(d) Scanning positions; (b)(e) scanning results of Al; (c)(f) scanning results of Ti

图 9 不同温度下氧化 100 h 后 Ti60A 钛合金的显微硬度。(a) 600 ℃;(b) 700 ℃;(c) 800 ℃

Fig.9 Microhardness of Ti60A alloys after 100 h continuous oxidation under different temperatures.(a) 600 ℃; (b) 700 ℃; (c) 800 ℃

4 、讨 论

XRD 和 EDS 分析结果表明,当氧化温度为600 ~800 ℃时,沉积态和锻态的氧化层由Al2O3和金红石型的 TiO2组成。当温度为550 ~800 ℃时,形成Al2O3和TiO2所需要的 Al 和 Ti 的最小活度的比值约为 103[21] 。根据文献[22]报道,在 800 ℃ 下Ti60A 合金中 Al 的活度远低于 Ti 的活度,可以推断Ti60A 钛合金在 800 ℃ 氧化时其表面优先形成TiO2 。TiO2氧化层一旦形成,合金基体就会与氧环境分离。随着氧化的进行,Al元素与 Ti 元素同时从基体向空气/氧化层界面处扩散。锻态在 800 ℃下氧化 100 h 的氧化机理如图 10 所示。可以看到,在空气/氧化层界面处优先生成 TiO2 ;同时,氧气通过刚生成的氧化层不断向基体扩散,并且该扩散为TiO 2 氧化物主要的扩散方式,氧气在氧化层/基体界面处不断与 Ti 元素反应生成 TiO2,而只有 Al 元素向外扩散至空气/氧化层界面形成Al2O3氧化层;当TiO2与 Al2O3两层氧化层形成之后,氧化层与基体性能差异会造成氧化层/基体界面处应力增大,导致界面开裂,使得 Al 元素与 Ti 元素难以向外扩散,而氧元素在开裂处与新裸露的基体发生反应,形成新的Al2 O3与 TiO2氧化层,因此出现了交替的 TiO2与 Al2O3 氧化层。

图 10 锻态 Ti60A 钛合金在 800 ℃下氧化 100 h 的氧化机理示意图

Fig.10 Schematic of oxidation mechanism of Ti60A alloys after 100 h continuous oxidation at 800 ℃

沉积态和锻态的成分相同,但内部显微组织明显不同,这使得锻态的氧化程度大于沉积态的,表现为锻态的单位面积氧化增重量更大,氧化层厚度更大,氧原子扩散距离更远,并且氧扩散区的氧含量更大。沉积态的抗氧化性能优于锻态的,原因如下。

1)锻态的晶界为β相,沉积态的晶界为α相,氧原子在体心立方的β相中的间隙扩散速率比在密排六方的α相中的要快[23] ,故氧在 Ti60A 钛合金的晶界中扩散得更快,氧的扩散深度更深。2)氧是α相稳定元素,在相同的温度下氧在α相中的溶解度大于在β相中的;在 882 ℃以下,氧在β相中的溶解度为 0,而在α相中的最大原子数分数可达到 34% [22] ,故在实验温度下,氧在α相中的含量远大于在β相中的;锻态的晶粒内部为单一的α相,沉积态的晶粒内部α相板条之间分布着β相,故锻态的晶粒内部溶解氧的能力大于沉积态的。3)锻态的氧化较为严重,氧化层表面出现孔洞,加速了氧的渗入,氧化层和基体中氧含量变大,氧化程度加剧,而沉积态在氧化过程中并没有出现氧化层开裂的现象,故通过氧化层从空气中扩散到合金基体中的氧含量小于锻态的,故其抗氧化性能更加优异。

5、 结 论

通过激光增材制造技术制备了沉积态和锻态Ti60A 钛合金,研究分析了不同氧化条件下试样的增重量及显微硬度变化规律,得到以下结论。

1) 沉积态和锻态在 600 ~800 ℃下生成的氧化产物为 Al 2 O 3 和 TiO 2 。

2) 经过 800 ℃氧化 100 h 后,沉积态只有一层氧化层,锻态的氧化层为两层,且两层氧化层之间存在缝隙。

3) 沉积态的氧化层结构为 Al 2 O 3 /TiO 2 /基体,锻态的氧化层结构为 Al 2 O 3 /TiO 2 /(TiO 2 Al 2 O 3 + ) /TiO 2 /基体。沉积态的抗氧化性能优于锻态的。

参 考 文 献

[1] Boyer R R.An overview on the use of titanium in the aerospace industry[J].Materials Science & Engineering A,1996,213(1/2): 103-114.

[2] Wei S Y,He Y,Wang Q J,et al.Development of the aero-engine heat-resisting titanium alloys in Russia[J].Aeroengine,2005,31(1): 52-58.

魏寿庸,何瑜,王青江,等.俄航空发动机用高温钛合金发展综述[J].航空发动机,2005,31(1): 52-58.

[3] Xu G D,Wang F E.Development and application of high-temperature Ti-based alloys[J].Chinese Journal of Rare Metals,2008,32(6): 774-780.

许国栋,王凤娥.高温钛合金的发展和应用[J].稀有金属,2008,32(6): 774-780.

[4] Williams J.Thermo-mechanical processing of high-performance Ti alloys: Recent progress and future needs[J].Journal of Materials Processing Technology,2001,117(3): 370-373.

[5] Poorganji B, Yamaguchi M, Itsumi Y, et al.Microstructure evolution during deformation of a near-α titanium alloy with different initial structures in the two-phase region[J].Scripta Materialia,2009,61 (4):419-422.

[6] Banerjee D,Williams J C.Perspectives on titanium science and technology[J].Acta Materialia,2013,61(3): 844-879.

[7] Liu Z W,Cheng X,Li J,et al.Heat-processing technology for laser addictive manufacturing of 05Cr15Ni5Cu4Nb precipitation-harding stainless steels[J].Chinese Journal of Lasers,2017,44(6): 0602010.

刘正武, 程 序, 李 佳, 等.激 光 增 材 制 造05Cr15Ni5Cu4Nb 沉淀硬化不锈钢的热处理工艺[J].中国激光,2017,44(6): 0602010.

[8] Mitoraj M,Godlewska E,Heintz O,et al.Scale composition and oxidation mechanism of the Ti-46Al-8Nb alloy in air at 700 and 800 ℃[J].Intermetallics,2011,19(1): 39-47.

[9] Copland E H,Young D J,Gleeson B.Formation of Z-Ti50Al30O20 in the sub-oxide zones of γ-TiAl-based alloys during oxidation at 1000 ℃[J].Acta Materialia,1999,47(10): 2937-2949.

[10] Gurrappa I.An oxidation model for predicting the life of titanium alloy components in gas turbine engines[J].Journal of Alloys and Compounds,2005,389(1/2):190-197.

[11] Leyens C, Peters M, Kaysser W A.Influence of microstructure on oxidation behaviour of near-α titanium alloys[J].Materials Science and Technology,1996,12(3): 213-218.

[12] Sai Srinadh K V,Singh V.Oxidation behaviour of the near α-titanium alloy IMI 834[J].Bull in Material Science,2004,27(4): 347-354.

[13] Zhang S Z, Zhou B, Liu N, et al.Effects of microstructure and rare-earth constituent on the oxidation behavior of Ti-5.6Al-4.8Sn-2Zr-1Mo-0.35Si-0.7Nd titanium alloy[J].Oxidation of Metals,2014,81(3/4): 373-382.

[14] Zhou Y,Wen S F,Song B,et al.A novel titanium alloy manufactured by selective laser melting:Microstructure,high temperature oxidation resistance [J].Materials & Design,2016,89: 1199-1204.

[15] Wang H M,Zhang S Q,Wang X M.Progress and challenges of laser direct manufacturing of large titanium structural components[J].Chinese Journal of Lasers,2009,36(12): 3204-3209.

王华明,张述泉,王向明.大型钛合金结构件激光直接制造的进展与挑战[J].中国激光,2009,36(12): 3204-3209.

[16] Qin L Y,Pang S,Yang G,et al.Microstructure and mechanical property analysis of ZL114A aluminum alloy repaired by laser deposition[J].Chinese Journal of Lasers,2016,43(12): 1202009.

钦兰云,庞爽,杨光,等.激光沉积修复 ZL114A 铝合金组织和力学性能分析[J].中国激光,2016,43(12): 1202009.

[17] Wang H M,Zhang L Y,Li A,et al.Progress on rapid solidification laser processing for advanced materials and components[J].World Science-Technology Research &Development,2004,26(3): 27-31.

王华明,张凌云,李安,等.先进材料与高性能零件快速凝固激光加工研究进展[J].世界科技研究与发展,2004,26(3): 27-31.

[18] Liu C M,Tian X J,Tang H B,et al.Microstructural characterization of laser melting deposited Ti-5Al-5Mo-5V-1Cr-1Fe nearβtitanium alloy[J].Journal of Alloys and Compounds,2013,572: 17-24.

[19] Zhu Y Y,Liu D,Tian X J,et al.Characterization of microstructure and mechanical properties of laser melting deposited Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy [J].Materials & Design,2014,56: 445-453.

[20] Wang T,Zhu Y Y,Zhang S Q,et al.Grain morphology evolution behavior of titanium alloy components during laser melting deposition additive manufacturing[J].Journal of Alloys and Compounds,2015,632: 505-513.

[21] Du H L,Datta P K,Lewis D B,et al.Air oxidation behaviour of Ti6Al4V alloy between 650 and 850 ℃[J].Corrosion Science,1994,36(4): 631-42.

[22] Luthra K L.Stability of protective oxide films on Ti-base alloys[J].Oxidation of Metals,1991,36(5): 475-90.

[23] Liu Z,Welsch G.Communication: Literature survey on diffusivities of oxygen,aluminum,and vanadium in alpha titanium,beta titanium,and in rutile[J].Metallurgical Transactions A,1991,22(4): 946-948.

无相关信息