引言

高温钛合金是一类设计使用温度在400℃以上的钛合金,Ti60作为航空航天发动机涡轮叶盘叶片用的高温钛合金,长时间的工作温度达到600℃[1],目前有多种牌号的高温钛合金用于航空航天发动机,例如有英国的IMI834、美国的Ti1100、俄罗斯的BT18[2−5],以及我国西北有色金属研究院开发的Ti600[6]、中国科学院金属研究所与宝钛集团有限公司开发的Ti60高温钛合金。

Ti60高温钛合金是一种多种微量合金元素组成的近α型钛合金,此种合金在Ti-Al-Sn-Zr-Si近α体系中,添加了少量的Ta、Mo和Nb三种高熔点的β型稳定元素,通过与α型稳定元素Al、Sn、Zr之间合理恰当的搭配与协同作用,使得合金得到了充分的固溶强化,又可以获得金属间化合物和硅化物的弥散强化,使得合金有较高的高温强度以及高温抗氧化性,此外还有一定的同晶型β稳定元素,因此它具有良好的工艺性能和热稳定性,是一种复合强化的高温钛合金,具有较高的综合力学性能。

目前Ti60已经进入到了工业化试验的阶段,因为其中含有多种合金元素,合金元素的含量达到15.5%,并且含有多种高熔点和低熔点的合金元素。所以在铸锭熔炼的过程中,如果因为选择的中间合金以及工艺参数选择不当,很容易出现铸锭的成分分布不均匀,杂质元素含量过高,偏析夹杂等现象,因此控制好熔炼工艺参数,得到合金元素均匀化、

无偏析、无夹杂的高品质铸锭是熔炼的关键。针对以上制备技术难点,笔者选用合适的中间合金、以及0A级军工小粒海绵钛,经过成分的配比以及均匀混料,设置最优的熔炼工艺参数,采用真空自耗电弧熔炼技术,经三次熔炼制备出合金成分均匀、杂质元素控制良好、无偏析、无缺陷的Ti60高温钛合金铸锭。

1、试验

1.1原料

此次试验由于对铸锭的杂质成分以及缺陷控制严格,所以选用杂质含量相对较低的0A级军工小粒海绵钛,粒度范围在3~12.7mm。人工分拣按国标GB/T2524−2019执行。

选取铝钼合金、铝铌合金、钛钽合金、铝硅合金、铝锡合金作为中间合金添加,粒度为1~6mm,其中O<0.1%,N<0.01%,Fe<0.1%,海绵锆:粒度0.83~25.4mm,其中O<0.1%,N<0.01%,Fe<0.1%;铝豆:粒度8~13mm,纯度≥99.7%。

1.2工艺路线

Ti60高温钛合金生产采用的工艺流程如图1所示。

1.3取样方法

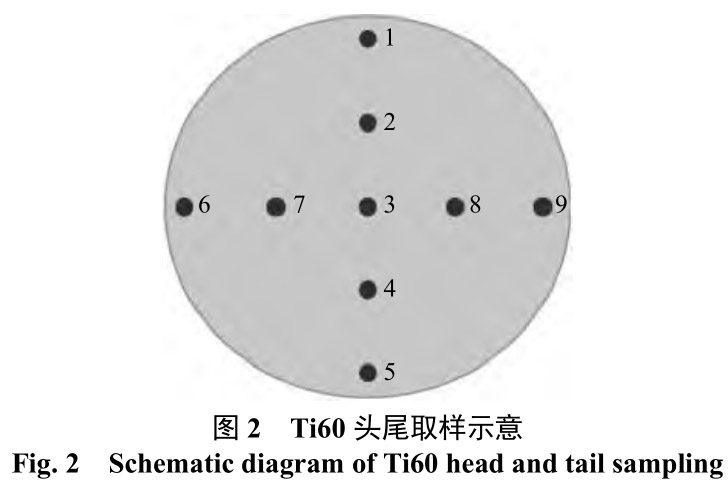

通过三次熔炼得到的铸锭,头尾切片后取样分析成分,成品铸锭头尾切片10~15mm作为成分样品分析。头尾采取9点取样法分析成分(见图2),共计18个成分样,用ICP法检验各试样成分(Al、Sn、Ta、Si、Mo、Nb、Zr、C、H、O、N)。

2、结果分析与讨论

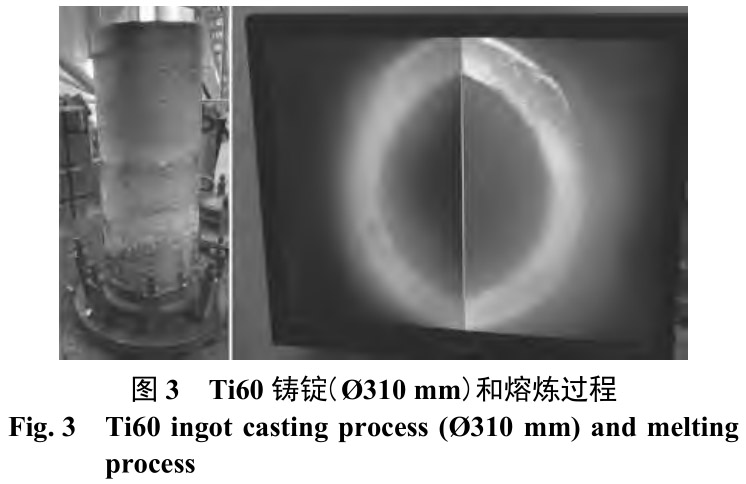

2.1铸锭表面

经过3次真空自耗电弧炉熔炼制备,得到Ø310mm的Ti60高温钛合金铸锭,如图3所示,从图3可以看出,铸锭表面质量良好,洁净度较高,没有任何的冷隔、夹杂等缺陷。从熔炼过程中可以看出熔池比较稳定,金属液体的流动性较好,熔滴速度较为合适,熔滴扩散充分并且与坩埚完全接触。在冷却的过程中没有出现夹杂、空洞等缺陷。

2.2铸锭成分分析

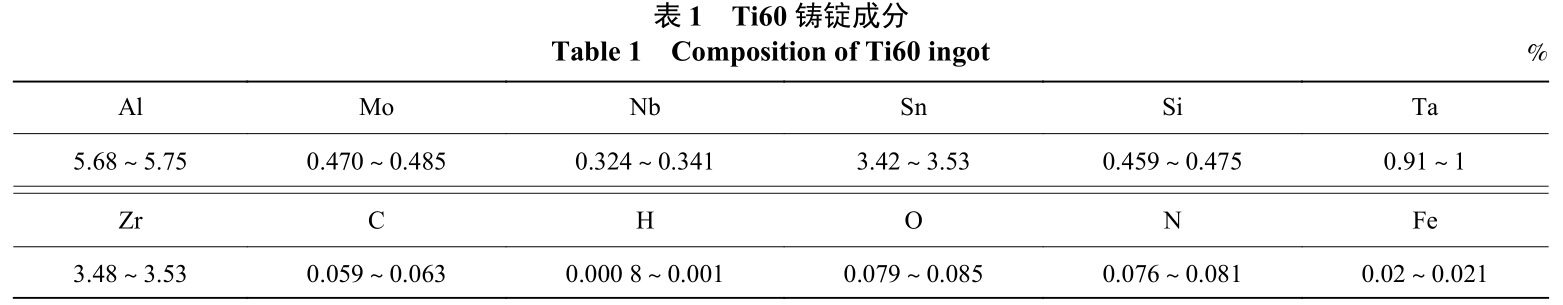

将三次熔炼后得到的Ti60铸锭,取头尾切片进行成分分析,切片厚度为10~15mm,采用9点取样法,共计18个样品。

用ICP检验铸锭合金元素Al、Sn、Ta、Si、Mo、Nb、Zr以及C的成分以及杂质元素H、O、N的含量,分析结果如表1所示。

由表1可知,Ti60铸锭的元素成分控制的比较均匀,完全达到了行业相关标准要求,其中Nb、Mo、Ta、C等高熔点元素可以控制在很均匀的范围内,C元素由于添加略微超量,导致某些点含量超标,但总体偏差不超过0.03%。Sn元素分布比较均匀,Si与Zr头尾部成分比较均匀,但因配入量与烧损有关,与目标成分有些偏差,但总体偏差不超过0.06%。

H、O、N等杂质元素的控制复合预期效果。总体来讲,通过对中间合金、海绵钛的选控以及熔炼工艺的控制,得到了成分均匀、杂质元素控制在较高水准的Ti60铸锭。

由于Ti60高温钛合金中的合金元素种类以及含量较高,使用的中间合金含量高达15.5%,采用常规的配料方式压制电极块,因为合金种类以及含量较高,很难进行均匀混料,无法保证原料均匀分布在每个电极块中。所以采用海绵钛与中间合金单块电极混料方式,每个电极块均匀混料10min,然后再进行电极块的压制,压制好的电极块放入干燥箱中

进行保存,以免吸入空气中的H、O、N等杂质元素。从结果来看,采用单块电极混料方法,使原材料在电极块中均匀分布,从而保证铸锭成分均匀。

2.3中间合金的选取

Ti60高温钛合金中含有较多高密度、低密度、高熔点、低熔点合金元素,其中Nb、Mo、Ta元素的熔点较高,分别为2467、2662℃和2996℃,密度为38.4、10.22g/cm3和16.6g/cm3,C元素的熔点达到了3550℃,低熔点的Sn元素熔点为232℃,密度为7.31g/cm3,都与纯钛的熔点和密度相差较大,如果这些元素以单质元素添加,很容易造成低熔点元素在进入熔池之前就被融化,从而引起Sn元素的偏析分布不均匀,另外Nb、Mo、Ta、C元素在熔炼的过程中由于熔点较高,很难被迅速的熔化,只能

通过单质的扩散作用进行熔炼,而熔池的凝固时间非常有限,扩散不完全,这样就很容易形成高熔点合金元素在铸锭中的偏析甚至掉块到铸锭中。导致铸锭成分偏析不均匀。

为了消除铸锭成分中由于各组元熔点、密度因素出现的偏析,确保铸锭成分的均匀,中间合金的选取是非常关键的。根据钛合金中间合金的选择原则:

化学成分稳定、均匀、粒度、熔点、密度都要与纯钛相近。所以本次试验所需的合金元素以中间合金的方式加入,其中Sn以AlSn50中间合金加入、Nb以AlNb60中间合金加入、Ta以TiTa15中间合金加入、Mo以AlMo60中间合金加入、Si以AlSi50中间合金加入,C选择纯度≥99.7%,粒度8~13mm的高纯碳粉。

2.4熔炼工艺参数的控制

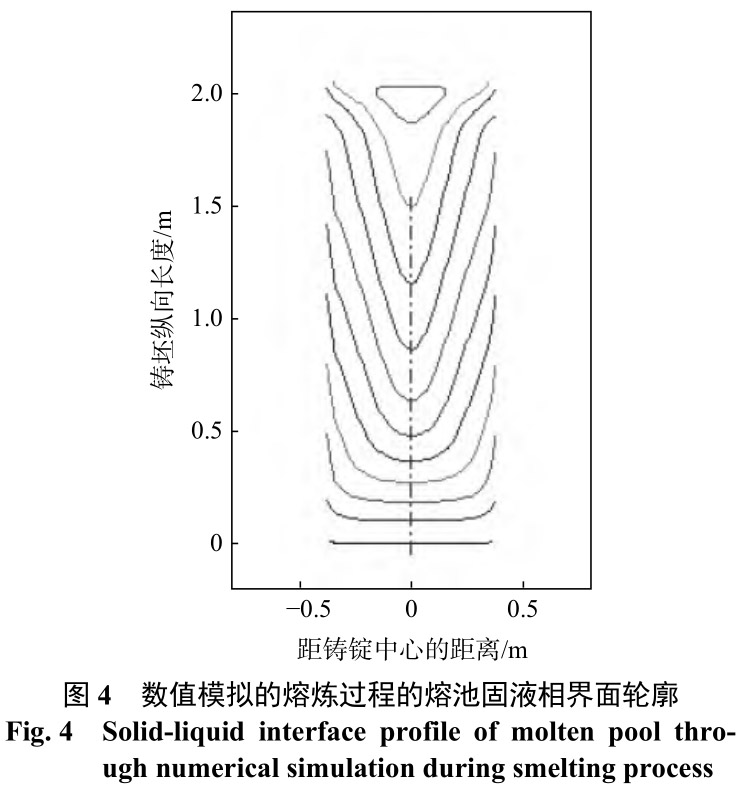

在Ti60铸锭熔炼过程中由于添加的合金元素种类较多且含量较大,如果熔炼工艺参数控制不当,很容易出现铸锭的偏析、成分不均匀,高、低密度夹杂,影响铸锭质量,进而影响后续加工。利用Met-Flow软件对Ti60高温钛合金的真空自耗熔炼过程进行了数值仿真,熔炼过程中的熔池形状和凝固过程中合金元素再分配的基本规律如图4所示。

不同合金元素再熔炼的凝固过程中发生的溶质再分配情况是不同的,从而在铸锭中形成的元素分布情况也是不同的。

溶质分配系数K0>1的元素在非平衡凝固过程中会先凝固,因而在起弧端和表面的含量更高。相反,溶质分配系数K0<1的元素会在冷却过程中随着固溶度降低而富集在液相区,从而在铸锭冒口端和心部含量更高。所以选择最佳的熔炼工艺参数就是让K0值接近1[7]。结合Ti60铸锭本身的特性,设置熔炼工艺参数时控制电流电压,使其具有较高的熔化速率;控制补缩高度,减小冒口高度;高真空度,减少杂质元素进入;较强的冷却速率,使得K0接近1,从而保证铸锭质量保持在较高的水平。

从试验结果看,说明制定的工艺参数恰当,可以保证铸锭的化学成分均匀、无偏析。

3、结论

1)海绵钛的选择以及配料、混料、压制电极和熔炼工艺参数的优化是控制Ti60高温钛合金铸锭成分均匀性的关键。

2)选择合适的中间合金和配料方法,可以有效地控制熔点、密度不同的合金元素在铸锭中的均匀性,避免偏析、缺陷以及高、低密度夹杂。

3)Ti60具有很好的高温力学性能,质量较高的铸锭,可以更好地进行后续的加工工序。

参考文献

[ 1 ]Wang Qingjiang, Liu Jianrong, Yang Rui. Present situation and prospect of high temperature titanium alloys[J]. Journal of Aeronautical Materials, 2014,34:1−25.

(王清江, 刘建容, 杨锐. 高温钛合金的现状与前景[J]. 航空材料学报, 2014,34:1−25.)

[ 2 ]Wei Shouyong, Shi Weimin, Wang Dingchun, et al. Microstructure and mechanical properties of high temperature titanium alloy (Ti60) at 600 ℃[J]. Chinese Journal of Nonferrous Metals, 2010,20(S1):801−806.

(魏寿庸, 石卫民, 王鼎春, 等. 600 ℃时高温钛合金(Ti60)的组织与力学性能[J]. 中国有色金属学报, 2010,20(S1):

801−806.)

[ 3 ]Li Chenggong, Aerospace materials[M]. Beijing: National Defense Industry Press, 2002: 83.

(李成功. 航空航天材料[M]. 北京: 国防工业出版社, 2002: 83.)

[ 4 ]Sun Feng, Li Jinshan, Kou Hongchao, et al.Ti60titanium alloyαphase dissolution kinetics and solid solution microstructure characteristics[J]. Chinese ournal of Nonferrous Metals, 2010,20(s1):437−441.

(孙峰, 李金山, 寇宏超, 等. Ti60钛合金α相溶解动力学及固溶组织特征[J]. 中国有色金属学报, 2010,20(s1):437−441.)

[ 5 ]Wei Shouyong, He Yu, Wang Qingjiang, et al. Development of high temperature titanium alloys for aeroengines in Russia[J].

Aircraft Engine, 2005,31(1):52−58.

(魏寿庸, 何瑜, 王清江, 等. 俄航空发动机用高温钛合金发展综述[J]. 航空发动机, 2005,31(1):52−58.)

[ 6 ]Hong Quan, Zhang Zhenqi, Yang Guanjun. Hot working process, microstructure and properties of Ti600 alloy[J]. Journal of Metals, 2002,38(z1):35−137.

(洪权, 张振祺, 杨冠军. Ti600合金的热机械加工工艺与组织性能[J]. 金属学报, 2002,38(z1):135−137.)

[7] Li Xianjun. Control technology of chemical composition uniformity of large-scale pure titanium ingot[J]. Titanium Industry Progress, 2002,19(3):27−29.

(李献军. 大规格纯钛铸锭化学成分均匀性控制技术[J]. 钛工业进展, 2002,19(3):27−29.)

无相关信息