钛合金具有低密度、高比强、耐高温、抗腐蚀等优异的综合性能,是飞机和发动机的主要结构材料之一[1]。随着我国航空航天事业的迅速发展,飞行器紧固件、弹性组件及主要承力结构件对材料的需求更为突出地集中于耐蚀、轻质、高强、耐高温,因此发展高强钛合金材料及其加工工艺对我国航空航天工业的发展具有积极的推动作用[2]。β21S钛合金是美国Timet公司在1989年研制开发的亚稳定β型钛合金,该合金具有优异的冷热加工性能,高的淬透性,良好的抗蠕变性、抗氧化性和抗腐蚀性[3-8],该合金和Ti-153合金一样可以加工成板材、带材、箔材、锻件和棒材等,固溶+时效处理后在保证较高塑性的前提下可获得σb≥1300MPa的超高强度,因此该合金得到飞机设计者和制造者的认可,作为优良的宇航结构材料于1994年被列入美国ASTM标准中[9-10]。我国在GB/T3620.1—2007《钛及钛合金牌号和化学成分》中将该合金正式命名为TB8钛合金,其名义成分为Ti-3Al-2.7Nb-15Mo-0.2Si。本文通过制订不同的固溶温度研究了TB8钛合金显微组织及力学性能的变化规律,为其工程设计、制造、应用提供参考数据。

1、试验材料及方法

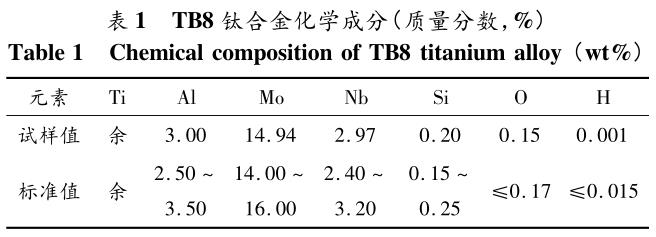

试验用TB8钛合金铸锭采用1t真空自耗电弧炉3次熔炼生产,其主要化学成分见表1,符合GB/T3620.1—2007标准要求。铸锭经β区和(α+β)区加热锻造成φ45mm规格棒材,然后在(α+β)区加热轧制成φ12mm规格小棒,采用金相法测定该批合金的相变点(α+β→β转变温度)为825~830℃。

亚稳定β型钛合金使用状态一般为固溶+时效态,因为采用固溶+时效处理后合金才能达到所需要的工作强度。亚稳定β型钛合金固溶时高温β相转变为介稳定相(过冷β相),介稳定相在随后时效时发生分解,析出弥散的次生α相而达到合金强化的目的[2]。本试验固溶温度分别为770、800、830、860和890℃,保温1h,空冷;时效温度为520℃,保温8.5h,空冷。在OLYMPUS/PMG3型光学显微镜上进行显微组织观察,在INSTRON型电子万能试验机上测试室温拉伸性能。

2、试验结果与分析

2.1 TB8钛合金显微组织

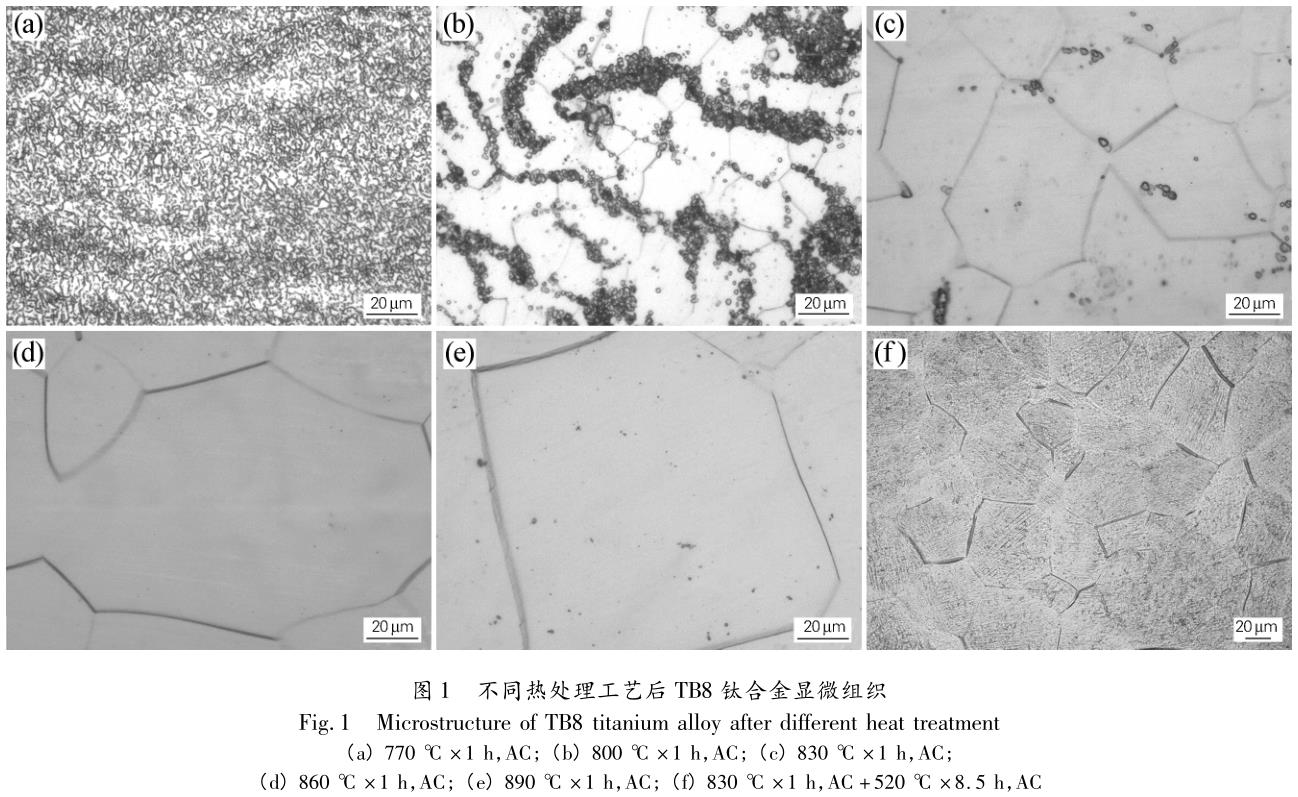

TB8钛合金试样经不同固溶温度处理后显微组织如图1所示。从图1(a,b)可以看出,TB8钛合金在(α+β)/β相变点以下固溶处理后,合金显微组织为两相组织,即在β晶粒内部及晶界上分布着大量未转变的初生α相颗粒,且随固溶温度的升高,未转变的初生α相颗粒数量相对减少,同时合金开始再结晶转变,β晶粒开始长大。从图1(c~e)可以看出,TB8钛合金在(α+β)/β相变点以上固溶处理后,合金显微组织为单一的β晶粒(局部有非常少的初生α相颗粒),且随固溶温度升高β晶粒明显长大。从图1(f)可以看出,TB8钛合金固溶并时效处理后,合金显微组织中β晶界及晶粒内部均匀弥散析出大量次生α相颗粒。

2.2 TB8钛合金力学性能

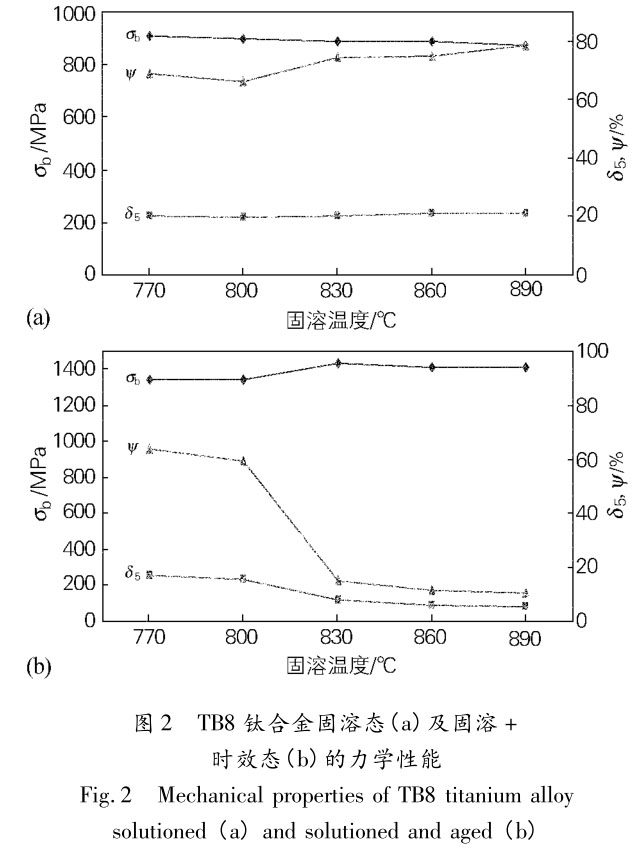

图2为TB8钛合金经不同固溶温度处理后固溶态及固溶+520℃时效态力学性能。从图2(a)可以看出,TB8钛合金经770、800、830、860和890℃固溶处理后,拉伸强度随固溶温度升高呈下降趋势,塑性(特别是断面收缩率)随固溶温度升高略有上升,其固溶态抗拉强度由908MPa降低至875MPa、断面收缩率由69%升高至79%。这主要是由于TB8钛合金固溶处理时,随固溶温度的升高,合金的固溶度增大,合金中初生α相颗粒逐步向β相转变;也就是说随固溶温度的升高,合金中残存的第二相质点减少(见图1(a~e)),以致弥散强化作用降低。通常认为随固溶温度升高,合金晶粒变得粗大,塑性及强度变差。以上固溶试验同样存在晶粒长大恶化塑性的现象,只是晶粒长大恶化塑性与第二项溶解优化塑性两种现象共同作用,第二项溶解优化塑性的作用更为显著,其结果在宏观上表现为随固溶温度升高合金强度下降,塑性上升。通过试验可知,合金在830℃固溶处理后,可获得细小的单相β晶粒组织,其强度较低(抗拉强度890MPa)、塑性良好(断面收缩率可达75%),这十分有利于合金的冷加工,如标准件加工的冷镦等。

从图2(b)可以看出,TB8钛合金经不同温度固溶+520℃时效处理后,合金在(α+β)/β相变点以下固溶时,随固溶温度升高,强度呈上升趋势,塑性迅速下降;合金在(α+β)/β相变点以上固溶时,随固溶温度升高,强度和塑性略有降低;(α+β)/β相变点以上固溶+时效处理的抗拉强度普遍较(α+β)/β相变点以下固溶+时效处理的抗拉强度要高出50~60MPa,但塑性大幅度降低;总体来看,随着固溶温度的升高,合金固溶+时效态强度呈上升趋势,塑性则明显降低,其固溶+时效后抗拉强度由1345MPa升高至1410MPa,断面收缩率则由64%下降至11%。

通常合金经热变形后得到的α相称为初生α相(αp),在时效过程中得到的α相称为次生α相(αs)。合金在固溶过程中的主要相变是α+β→β的转变,随加热温度的升高,合金中αp相数量逐渐减少,在(α+β)/β相变点以下,由于αp相的存在,限制再结晶后β晶粒的长大,时效强化后合金宏观上表现出优异的塑性。而当固溶温度高于(α+β)/β相变点时,由于没有αp相的钉扎作用,晶粒会迅速长大,时效强化后合金表现为宏观塑性变差,同时在相变点上固溶处理时,由于晶粒的长大,时效强化后合金强度也略有降低。

有理论认为,钛合金组织中存在大量αp相且原始β晶粒细小时,当试样进行塑性变形时,滑移首先在个别位向因子较大的α晶粒内开动,若αp相数量多,变形能很快分散到许多晶粒中去,而不至于在个别晶粒中引起应力集中而开裂,因此等轴αp相多的组织有利于较大变形的进行,宏观上表现为较好的塑性。因此在相变点下进行固溶处理时,由于保留有一定数量的αp相,合金在时效后表现出良好的塑性[11]。同时也有理论认为,低温固溶后进行时效时,主要是在淬火过程中保留下来的亚稳定β相发生分解,析出相分布均匀,故塑性好,而高温固溶后进行时效时,使针状马氏体发生分解,是在一定的界面上析出的细小分散β相,并沿一定方向排列,分布不均匀,故塑性差[12]。

时效过程中析出的弥散的αs相是TB8钛合金强化的主要机制,αs相的形态主要呈片层状,β型钛合金时效后的组织中析出大量交错排列的αs条,条间界面能够阻碍滑移的进行,使变形更加困难,因此,β型钛合金时效后较固溶态强度变高、塑性变差[11]。TB8钛合金在相变点上固溶处理时,αp相颗粒几乎全部溶解,形成储能较高的亚稳定的β单项晶粒,随后时效过程中析出片层状αs相数量要多于相变点下固溶的,所以相变点上固溶+时效处理的抗拉强度普遍较相变点下固溶+时效处理的抗拉强度要高。

可以看出,TB8钛合金通过合适的温度固溶并时效后,可以获得1300MPa以上的抗拉强度及良好的塑性匹配,可用于制造有特殊服役条件要求的飞机零部件。

3、结论

1)TB8钛合金在(α+β)/β相变点以下固溶时,显微组织由微小的初生α相颗粒与β基体晶粒组成,且随固溶温度升高初生α相颗粒数量减少,β基体晶粒长大;在(α+β)/β相变点以上固溶时,获得的组织为单一的等轴β晶粒,且随固溶温度升高合金β晶粒明显长大、强度降低、塑性升高。

2)TB8钛合金830℃固溶+520℃时效处理后,组织中β晶界及晶粒内部均匀弥散析出大量次生α相颗粒。随固溶温度升高,固溶+时效态合金强度升高,塑性降低。

3)TB8钛合金在770~830℃固溶后,具有较高的强度和优异的塑性,经520℃时效后,综合性能优异,抗拉强度>1300MPa,伸长率>15%,断面收缩率>55%。

参考文献:

[1]《中国航空材料手册》编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2002.

[2]叶红川,张雪华,曲恒磊,等.两相区热处理对TC4-DT合金板材组织和性能的影响[J].金属热处理,2011,36(12):1-3.

[3]朱知寿,钟鸣,储俊鹏,等.β21S钛合金薄板材的热处理工艺和冷成形性能研究[J].稀有金属材料与工程,2000,29(1):50-52.

[4]钟鸣,陈玉文,朱知寿.一种Ti-Mo-Nb-Al合金的固溶态显微组织研究[J].稀有金属材料与工程,2000,29(2):118-120.

[5]陈玉文.β21S钛合金的组织和性能研究[J].材料工程,1998(1):11-14.

[6]王红武.β21S钛合金板材冷轧加工工艺的研究[J].钛工业进展,2001,18(2):39-41.

[7]范荣辉,李德富,贺金宇.β21S钛合金棒材热处理研究[J].钛工业进展,2008,25(6):20-23.

[8]李国庆.TB8钛合金板材热处理研究[J].航空与航天,2001,13(2):15-17.

[9]魏寿庸,全桂彝,何瑜,等.具有优良综合性能的高强21S钛合金[J].稀有金属,1997,21(增刊):63.

[10]彭益群,脱祥明,周光爵,等.超高强度钛合金的研制[J].稀有金属,1997,21(增刊):53.

[11]冯亮,曲恒磊,赵永庆,等.固溶温度对TC21钛合金组织和力学性能的影响[J].稀有金属材料与工程,2005,34(增刊3):341-343.

[12]张宝昌.有色金属及其热处理[M].西安:西北工业大学出版社,1993.

相关链接

- 2023-10-02 航空航天工程用钛合金的分类与国内外应用案例

- 2023-08-19 增材制造技术在航空钛合金领域的发展历程及应用现状

- 2023-07-24 航空工业用钛合金锻造工艺分析及应用实例

- 2023-07-20 航空航天用高温合金和钛合金的分类及应用

- 2023-07-19 航空航天工程用TA18钛合金板材焊接工艺对比研究

- 2023-07-10 航空航天低温结构材料用TC1钛合金板材热加工性能研究运用

- 2023-07-09 飞机用TA15钛合金棒高温与室温拉伸性能的研究

- 2023-07-03 热处理对航空紧固件用TC16钛合金棒材组织性能的影响

- 2023-06-19 新工艺锻造对航空用大规格TC11钛合金棒材性能的影响

- 2023-05-21 国内航空航天用TA7/TC1/TA19/TC25等特殊牌号钛合金的应用特点