1、引言

发动机的推重比是衡量发动机综合性能的重要指标之一,一般航空涡扇发动机上外部管路系统重量能够占到发动机外部结构总重量的60% -70% [1]。航空航天飞行器的管路系统包括:燃油管路、液压油管路、气源管路、润滑油管路、压缩空气管路等,其安全可靠性不仅影响飞行器的操控性,还会直接影响飞行器安全及其整体性能[1-4]。

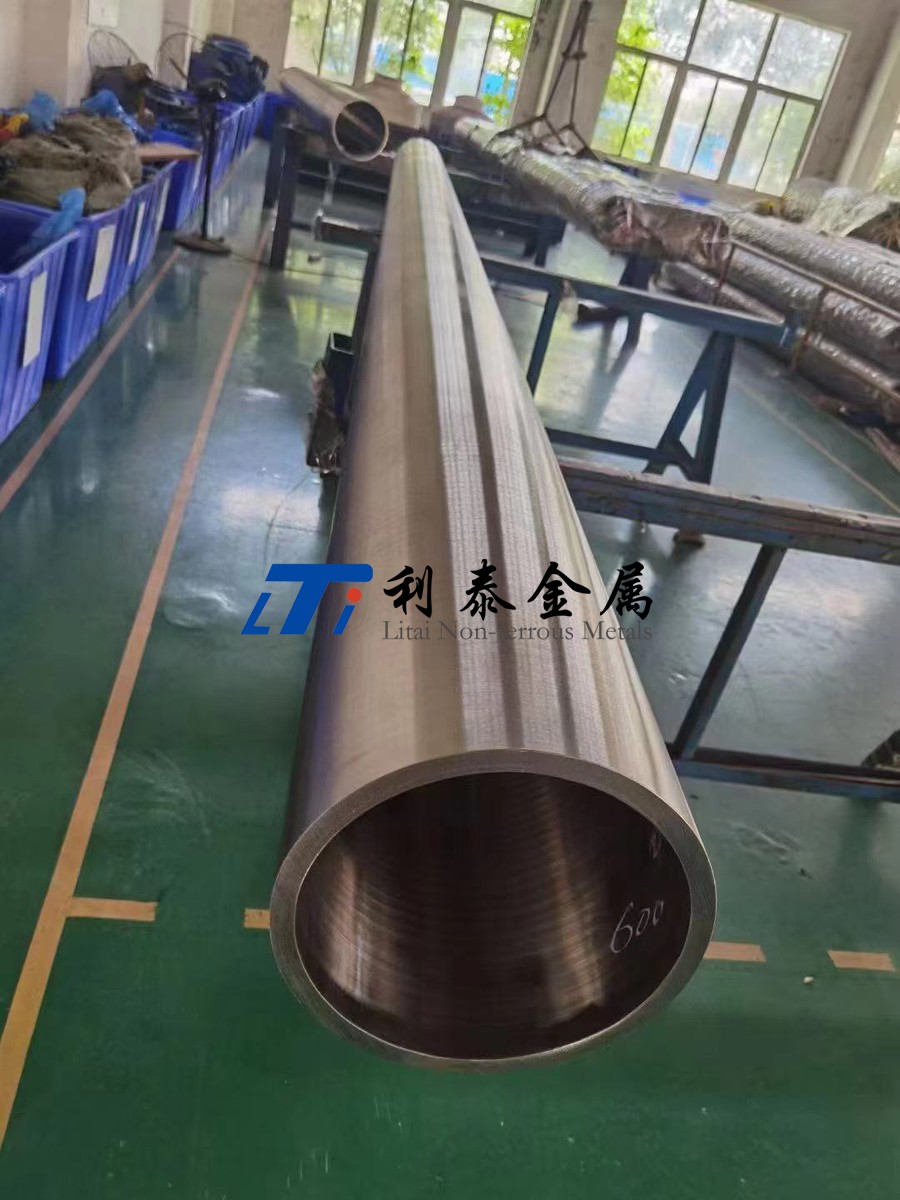

Ti-3Al-2.5V是由美国开发的近α型钛合金,其强度较纯钛提高20% 到50% ,其管材适合用于航空飞行器及其发动机的液压和燃油、气路等管路系统,波音飞机绝大大部分液压管道几乎都会用到该合金。航天飞机上大量液压管路采用Ti-3AI-2.5V管材做配管,管路整体减重40%[5]。TA18管材为我国仿美制Ti-3AI-2.5V管材,美、俄等国家已在航空发动机广泛使用钛合金外部管路,我国也逐步开始在航空发动机上大量应用钛合金管路[1]。

20世纪70年代我国开始对TA18管材进行研究[4],近年来,科研人员及相关的生产企业对TA18管材加工过程中的显微组织、化学成分、力学性能、织构等对管材性能的影响等进行了大量研究[6]。

本文对TA18钛合金管材的研究及应用现状进行了简要的分析,重点分析了管材轧制、织构及显微组织控制、折弯加工等研究进展,并提出了TA18管材加工相关的问题及发展方向。

2、轧制工艺对TA18管材的影响

钛及钛合金管材的加工工艺已较为成熟,管材坏料的加工方式包括:斜轧穿孔、钻孔和挤压等,再通过轧制、拉拔、旋压、旋锻等方法制备出系列的成品管材。对于中、高强度的钛材(TC4、TC18、TA18等)常采用温轧、热拉拔、热旋等热加工方式,变形温度在通常在再结晶温度以下100℃左右;对于低强度、低合金化的钛材(纯钛、TA5等)通常采用连续冷轧并配合真空退火加工制备管材[7],热轧通常难以精确控制钛合金管材的性能和尺寸精度,同时高温下容易氧化导致管材的表面质量不高。

TA18钛合金常温下为密排六方(hcp)晶体结构,其冷变形条件下滑移系较体心立方(bcc)晶体结构少,冷加工时变形抗力大,冷加工过程中加工硬化效应显著导致加工困难。

TA18管材冷轧三维有限元模拟研究发现冷轧加工工艺参数的影响包括:

(1)轧制过程中管材径向和环向应力均为压应力,送进量增大,开口区径向拉应变和环向压应变均增加,成形载荷也会增大,轧制过程中送进量过大会导致管材溢出轧辊缝,出现裂纹或折叠。

(2)轧制速度增加,径向拉应变和环向压应变均减小。

(3)摩擦系数增加,开口区径向拉应变和环向压应变减小,适当增加摩擦可降低厚壁管的内表面质量[8-9]。

管材冷轧过程中的变形量是不能完全反应钛合金的材料流动特征和晶粒变形过程,两者与加工过程中的Q值(内径减径率与壁厚减壁率之间的比值)有直接的相关性。Q值越大,金属流动性就会越强烈,晶粒的变形拉长就会更明显,晶粒的纤维化和取向趋势更明显。在中间管坏相同的条件下,Q值对钛合金管材的拉伸性能影响明显,综合考虑管材延伸率变化呈现二次曲线分布的规律,Q值在1.86及2.62左右时延伸率较高,冷轧效果较好[10],显微组织为变形拉长的纤维组织,管材屈服强度较低,冷轧加工时塑性佳。Q值对退火态钛合金管材的组织和拉伸性能影响较大,Q值增大,晶粒尺寸细化,延伸率提升,最高可至42% ,同时Q值与CSR(钛合金管材的收缩应变比)之间具有线性关系,通过将Q值控制在1.54到2.46范围内,进而控制管材的CSR值在1.3到2.5范围,最终获得优良综合性能的钛合金管材[11]。

洪权等研究也发现冷轧加工TA18管材的Q值>1时,管材径向压力占优势,会形成与管材径向平行的织构,以径向织构为主的管材,拉伸性能和 CSR值满足AMS(美国AMS宇航标准)标准要求,综合性能较好,但会影响管材试样的表面质量。当Q值<1时,管材切向压力占优势,会形成与管材切向相平行的织构,钛合金管材的塑性较差[12-13]。

3、TA18管材弯管加工

管材发生弯曲后如工艺控制不佳将产生多种缺陷及不足,如:管材截面畸变、弯曲处外侧壁厚减薄和内侧壁厚增厚,严重时会出现塌陷、破裂和起皱等情况。管材弯曲缺陷不仅影响管材产品质量及生产装配进度,还会给飞行器带来系统功能的潜在安全隐患[3,14]。

与其他航天器相比,航空发动机外部管路数量多且分布在狭小空间内,一直是发动机外部管路设计的主要矛盾之一,对于军用发动机更为明显,空间狭小导致管路的弯曲数量增多,转弯半径减小,对于延展性和塑性不及不锈钢的钛合金管材提出了挑战,如何确定管路转弯数量及弯曲半径是钛合金管路结构设计的难点[1]。

刘大海、李波等发现对TA18钛合金管弯曲成形的影响程度顺序为:弯曲半径、弯曲角度、芯棒伸出量、芯棒与管材的间隙、弯曲加工速度、芯棒与管材间的摩擦系数、压块与管材间的摩擦系数,研究确认的最优工艺为:相对弯曲半径3.0、弯曲速度0.8rad/s、弯曲角度90°芯棒与管间隙0.3mm、压块与管之间的摩擦系数0.2、芯棒与管之间的摩擦系数0.2、芯棒伸出量3mm[14-15]。

同时考虑收缩应变比和弹性模量变化规律可使截面扁化量发生改变,该前提下研究结果确认的最优参数为:管材弯曲半径不应小于外径的1.5倍,弯曲角度可达180;芯棒伸出量为0-3mm;模具与管材之间的摩擦系数对管材数控弯曲的截面平整度无显著影响,压管模与管材的摩擦系数范围为0.20-0.35,弯曲模与管材管的摩擦系数范围为0.05-0.15[16]。方军等研究发现材料性能参数对数控绕弯过程中管材截面的畸变率的影响顺序为:材料强度系数、材料弹性模量、材料硬化指数和管材厚向异性指数。材料弹性模量、材料硬化指数增加或材料强度系数、管材厚向异性指数减小,TA18钛合金管材数控绕弯过程截面畸变率减小,为:11.76% ,23.67% ,12.07% 和23.51% ,但管材截面畸变率的最大值均未超过4.00% [17]。

4、TA18管材织构及显微组织控制

钛合金管材加工过程中,会逐步产生织构,随机取向的内部晶粒会逐步发生择优取向,织构通常分为变形和退火织构,TA18钛合金管材加工后形成的织构对管材最终的工艺及服役性能有重要影响[7,17]。

刘凡等研究测试不同CSR值管材的环向抗拉强度,发现有利提升抗拉强度的CSR值为1.75,除该值外管材环向拉伸抗热强度均下降,对于同一管材,环向相较轴向拉伸抗拉强度低,用管材轴向拉伸性能代替环向拉伸性能的评价具有不全面性[18]。LiH等研究发现TA18钛合金管材轧制过程中为了获得所需要的近径向织构和合理CSR值的成品TA18钛合金管材,管材加工过程中Q值应控制在1.3-1.7[19] 。

管材织构强度沿管材层深方向呈现梯度变化,且强度等级变化大于17% ,由于各层的织构类型不同,管材某一层的织构不是管材整体的织构情况,即使管材中层的织构类型为有利的径向织构且强度较高,其CSR值也可能比较低,管材的织构沿层深分布较分散,在不同的层深处会出现切向不利织构,其有可能起到主要影响作用[20]。

杨奇等研究发现TA18管材在650到750℃、550到650℃、450到550℃退火时显微组织发生了晶粒长大、再结晶、回复,钛合金管材织构变化在再结晶及晶粒长大两个阶段更为明显。初始的钛合金冷轧管材呈现较强的径向织构;再结晶退火后,径向织构进一步增强。在550、600℃退火后,新晶粒形核生长时发生了再结晶织构转变,再结晶后新晶粒比原变形晶粒呈现更高的径向取向,钛合金原冷轧管材中的细小晶粒具有比基体更强的径向取向,再结晶晶粒会优先在这些细小晶粒处形核并生长,在随后的晶粒长大过程中,这些晶粒逐步占据优势,管材后具有明显的再结晶织构且呈径向分布[21]。

周大地等研究证明在500℃退火后,主要为变形组织,仅有极少量的再结晶晶核,冷轧TA18管材中形成了沿TD方向倾斜的双峰基面织构,在随后的退火过程中,(0001)晶面极图中的织构未发生明显变化;而用取向分布函数进一步表征织构差异时,发现随着保温时间的延长,(1120)纤维织构得到增强[2]。

王森等研究发现由于管材在弯曲过程中管材内外侧会产生不均匀变形,会导致管材内外侧织构发生明显的变化,弯曲角度增加,管材内侧的轴向织构逐渐增加,径向织构呈现先减小后增大的情况,管材外侧周向与轴向织构都逐渐增加[23]。

5、展望

目前TA18管材已经成为我国航空航天管路系统的首选材料之一,在以美国及欧美日等发达国家TA18管材的加工技术及航空航天应用方面领先于国内,目前国内也逐步获得了较广泛的研究和应用。

航空航天用钛合金管材生产加工要求高效率、高精度、高成品率、低成本,随着前航空航天产品需求性能的日益提升及精益化的需求,TA18管材的用量将日益扩大,但TA18管材在飞机、航空航天发动机上的使用仍需要突破管材轧制工艺、织构及显微组织控制、弯管加工等一系列技术难题。

(1)V元素的均匀性受熔炼工艺参数影响较大,容易产生微观不均匀性,O、Fe的含量及其均匀性对TA18钛合金的性能也会产生影响。微观成分的不均匀可能会造成局部显微组织异常,会最终影响TA18管材的性能、加工成品率、疲劳寿命。

(2)理论分析及有限元模拟能够定性地帮助认识管材轧制、管材弯曲的机理,也可以定量地计算轧制及弯管加工的应力应变等,同时有利于帮助优化加工的工艺参数,今后需要加强对加工过程中与织构及显微组织等的联合研究。

(3)热处理工艺是调控TA18性能的有效工艺手段,当前对TA18管材热处理工艺及其显微组织演变,及性能关联性的精确研究仍较少,进一步建立和完善TA18管材热处理及显微组织数据库将有利于提升TA18管材性能。

参考文献:

[1]孙博,邱明星,田静,等。航空发动机用钛合金外部管路设计及工艺研究[J].航空制造技术,2015,58(23/24):124-128.

[2]张旺峰,张晖,颜孟奇,等.飞机液压系统用TA18钛合金管材性能特殊性研究[J].钛工业进展,2018,35(4):22-25.

[3]李毅,贺。航空用TA18高强钛合金管材弯曲成形技术及研究进展[J].内燃机与配件,2021,22:38-39.

[4]杨建朝,席锦会,杨亚社,等.航空航天用TA18钛合金管材的研发及应用[J.钛工业进展,2014,31(4):6-10.

[5]徐全斌,刘诗园.国外航空航天领域钛及钛合金牌号及应用[J].世界有色金属,2022,16:96-99。

[6]田壮,赵志浩TA18钛合金管材研究现状及发展趋势[J].有色金属加工,2023,52(2):1-11.

[7余志远,于振涛,刘汉源,等.钛合金无缝管材的研制与应用现状[J].热加工工艺,2018,47(9):6-9.

[8]刘江林,曾卫东,杜子龙,等.冷轧工艺参数对TA18钛合金管材金属流动及成形载荷的影响规律[J].钛工业进展,2015,32(3):21-25.

[9]陶欢,曾卫东,张赛飞,等,TA18管周期式冷轧过程的有限元模拟[J].材料开发与应用,2016,31(4):76-81.

[10]杨碧芸,雷杨,陈肖,等。冷轧过程中Q值对Gr.9钛合金管材组织及力学性能的影响[J].世界有色金属,2020,04:20,22.

[11]陈胜川,朱宝辉,袁红军,等:Q值对Gr.9钛合金冷轧管材组织及性能的影响[J]钛工业进展,2016,33(5) :25-29.

[12]洪权,戚运莲,赵彬,等.不同Q值冷轧对TA18钛合金管材织构及力学性能的影响[J].钛工业进展,2016, 33(2):16-19.

[13]代金,孟禹彤.浅析航空用高强TA18钛合金管材的轧制工艺[J].黑龙江科技信息,2015,9:58.

[14]刘大海,陈劲东,李波,等,TA18中强钛合金管数控弯曲成形工艺与结构参数显著性分析[J]锻压技术,2021,46(4):156-165.

[15]李波TA18钛合金管数控弯曲成形及有限元模拟研究[D].南昌.南昌航空航天大学,2021.

[16]Huang Tao, Yang Fangfang, Zhan Mei, et al. Sec-tion Flattening in Numerical Control Bending Process of TA18 High Strength Tube[J]. Rare Metal Materi-als and Engineering,2018,47(8):2347-2352.

[17]方军,梁闯,鲁世强,等.材料性能波动下高强TA18钛管绕弯过程截面畸变行为分析[J].锻压技术,2017,42(7):158-163.

[18]刘凡,李,王文睿,等.TA18钛合金管材织构对环向拉伸性能的影响[J].稀有金属材料与工程,2020,49(6): 2011-2016.

[19JLi H, Wei D, Zhang H, et al. Texture evolution and controlling of high-strength titanium alloy tube in cold pilgering for properties tailoringLJJ. Journal of Mate-rials Processing Tech, 2019,279:116520.

[20]盛泽民,张晖,张旺峰,等.TA18钛合金航空管材织构沿层深的分布[J].稀有金属材料与工程,2017,46(10):3073-3076.

[21]杨奇,惠松骁,叶文君,等.冷轧TA18钛合金管材退火织构的形成机制[J].稀有金属材料与工程,2023,52(3):899-910.

[22]周大地,曾卫东,徐建伟,等.冷轧钛管在退火过程中的显微组织与织构演变[J].稀有金属,2019,43(5):470-475.

[23]王森,李恒,张海芹,等高强TA18钛管数控弯曲织构演变数值模拟[J].精密成形工程,2017,9(1):53-57.

相关链接

- 2023-11-05 利泰金属定制航空化工用TA15钛板 TA9钛棒 钛合金管 规格齐全

- 2023-10-23 利泰金属定制深海舰船制造用钛合金棒 钛合金板 钛合金管 规格齐全 库存充足

- 2023-08-11 定制船舶航空用钛棒 钛板 钛合金管 库存充足 厂家直供

- 2023-07-19 利泰金属定制海洋化工用钛板 TA9钛棒 钛合金管 支持来图来图生产

- 2023-06-16 利泰金属现货TC4/TA18/TB6钛合金棒 钛合金管 钛合金板 材质保证 按图纸生产

- 2023-06-14 TA18钛合金管材研究现状与发展趋势

- 2023-06-12 利泰金属定制TC4/TA15/Ti80钛合金板 钛合金棒 钛合金管 现货供应

- 2023-06-09 TA16钛合金管材拉伸性能及组织研究

- 2023-05-30 石油领域用耐蚀TA10/TC4钛合金管电化学特性与选材

- 2023-05-20 浅析航空用高强TA18钛合金管材的轧制工艺