1、精锻在汽车零件产业链的优势

由于锻压技术制造出来的零件具有很高的韧性及较高强度,适合进行大批量加工,所以汽车自身需要使用锻造技术进行生产的零件接近60%[1-3]。近几年,伴随汽车产量的逐渐增加,各个主机厂家的汽车产能不断提升,零件的整合也处于同步计划当中。日本某行业为了缩小CVT型变速箱的尺寸以及满足其轻量标准,需要组合轴与齿轮,其结构在改型以后更为紧凑,环境相对良好。部分汽车制造行业在轻量与节油率追求中,通过精锻技术来代替切削技术,改变了开发新型汽车产品的方向,因此这些都能给锻造技术的稳定发展提供有效 的发展机会[4]。

从当前的实践研究显示,精锻技术可让供应链整体锻造成本有效降低,通常节约率超过15%。在精锻技术使用后,即使会增加锻造费用,也会让机床加工成本降低,从而保证汽车零件锻造行业整体成本最大化降低。比如说,应用齿轮锻造技术后,可让加工成本节约20%~30%,这就展示了汽车零件加工行业未来的发展趋势[5-6]。

2、精密锻造发展的主要工艺形式

精锻技术指加工出质量较高与尺度较准的飞边较少的净形锻件技术。以往热锻技术不能实现近净锻件的合理获取,针对该问题,应该在原先热锻前提下,通过塑性概念、科学材料、摩擦学推动锻造技术的改造,并进行精锻工艺的研发。当前此类技术类型繁多,通常需要按照锻造时的温度计成形方法合理区分。

2.1锻造温度区分

锻造温度区分可以分成温锻、冷锻、冷锻复合锻如下:

a. 冷锻工艺。此类工艺指的是在正常室温下,对钢材展开皂化、磷化、酸洗加工后变成成形的锻件。其锻件的精准度约为IT8-11级。

b. 温锻工艺。此类工艺在业界是指超过室温、低于热锻(1 000-1 250七)温度范畴以内展开锻造,这时锻造氧化皮的厚度只有10μm,其精度需控制为IT11-14级。

c. 冷锻复合锻。此类工艺指通过金属温锻成型手段进行接近产品终极形态的基本制成,通过清理与润滑后,利用冷锻方式精整毛坯或者整形,最终精整产品的部分可以满足冷锻水平。

2.2成形方式区分

在以往闭式模锻技术发展中,在没有飞边的模锻前提下,可让闭塞锻造技术以及分流锻造技术实现有效增加,模具可让以往热锻中的上下模、顶杆等简单的模具结构实现有效突破。与以往锻造技术比较,特殊工艺具体如下:

a.挤压。在三个压应力不均匀的作用下,坯料可以从模具型腔出排出,以此来缩小横截面积、增加长度,使其变成锻件的加工手段就是挤压。该加工手段主要在各类冷挤花键中使用,对各类阀体进行温挤,对半轴套管进行热挤等。

b•闭塞锻造。在封闭式凹槽中,闭塞锻造技术可以利用一个或者超过一个凸模单项或者对向挤压金属,使其一次性成形,实现没有飞边近净精密锻件模锻的有效获取。闭塞锻造技术可让锻造实现无飞边,材料的使用概率颇高,设备的自重很强,并具有较高的尺寸精准度。

c.分流锻造技术。此类锻造技术的原理就是毛坯或者模具在成形时,使用各类材料构建分流腔或者分流渠道。在实际锻造中,型腔中充满材料,很多材料会在分流腔或者分流渠道中流入。分流锻造工艺可以让产业实现规模化发展,在正齿轮与螺旋齿轮冷锻成形中使用较多。

3、典型零件精锻工艺介绍

精锻技术在一些发达国家得到较大发展,主要是以轿车的零件为主。从交流发电机、齿轮螺栓至CVJ型零件外星轮、气泵转子、内星轮等皆为精锻技术的产品。

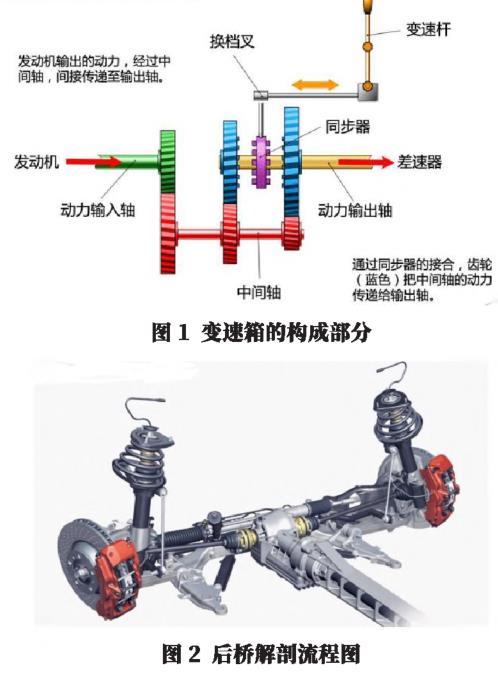

从上世纪90年代开始,精密齿轮变成目标性产品,当前精锻工艺已全面拓展至汽车关键零件中,比如斜齿轮、曲轴、连杆等。汽车零件的精密锻造具体集于变速箱以及后桥总成之中(图1和图2)。此外,汽车零件中的后轴驱动、传动总成以及汽车半轴等皆为汽车的典型精密锻造技术。针对汽车传统锻造行业而言,仍有多类零件选择精锻技术,其中有些零件已经进行了大量生产,有些正处于研发阶段。

3.1直齿锥齿轮

锥齿轮精锻技术在实际加工早已使用,已经从刚开始两火两段技术朝一火两段方向发展。形态复杂的大直径齿轮也能通过热锻方法利用简化工序成形。当前汽车零件中,差速器锥齿轮已经将切削技术淘汰,并选择精锻技术进行生产。

伴随产品精度标准的逐渐上升,热锻齿轮的尺寸精度已然无法符合产品的高精准度要求。比如说,汽车行星半轴齿轮开始选择闭塞锻造(图3)与冷摆辗两种冷锻技术,让产品的精度上升至IT7级。但冷锻技术并无较高的适用性,当前我国可以加工出的齿轮直径低于修0 mm。

通过分析冷锻技术与热锻技术的优势发现,其发展趋势仍是冷热或温冷复合型锻造技术,或是采用温锻高成形精度锥齿轮,温锻与冷精整技术的精度达到了 IT7.5级。

3.2变速箱结合齿

伴随我国汽车轻量要求与节能降排要求不断上升,变速器中融合齿轮结构朝着整体发展方向前进,可通过结合热锻成形技术和冷锻精整手段对汽车零件(变速器)齿轮和本体整体锻件进行加工生产(图4)。对于结合齿的齿形,应该选择温锻或者热精锻技术,而后选择冷精整精锻件确保齿形的精度提升,冷精整以及倒锥角的成形步骤需要在油压机上开展。在对端部倒角、齿形、切削生产定位面展开冷精整成形,而后选用径向缩径方法生产倒锥角结合齿。对精锻技术细节的综合管控,有利于锻造技术的应用,从而确保技术系统实现稳定运行。

在中国,诸多行业正在使用热锻压力设备开展闭式热模锻,采用冷锻技术让精锻齿坯形成结合齿,确保结合齿以典型件批量生产冷热复合成形零件。将精密性锻造出来的结合齿与以往加工结合齿轮进行对比发现,结合齿的优势包含抗疲劳、抗冲击、柔和、生产费用不高、质量稳固等,可在汽车零件的锻造企业中推广应用。

3.3直齿圆柱齿轮

在分动器、变速器、驱动桥中,直齿圆柱齿轮属于重要零部件,此类零件的精锻因并无拔模斜度,导致难以出模,这会增加齿尖的成形难度,此类技术的推广程度普遍不高。其精锻技术方案包含温锻-冷挤压、热锻-冷推挤、冷精锻、热精锻等。出于对分流原理方面的思考,选择齿轮分流制造技术来实现汽车手动变速箱上的倒挡齿轮构件的研发。因倒挡齿轮齿面存在锥度要求,所以齿形在成形以后,应当对齿面展开锥度冷锻处理。

选择正挤压方法成形后的小齿轮与薄齿轮片作为中国常用锻造技术,包含汽车上的起动机圆柱齿轮,均选用了冷挤压技术,先通过冷挤压技术加工齿形花键轴,而后对花键轴进行切割,再进行小模数齿轮的加工生产,其精度达到了 IT7.5级。其具体运用已由汽车摇窗机、起动机等外部构件朝汽车的变速箱、转向机等重点总成方面发展。直齿圆柱齿轮的加工结合了温锻和开放式冷挤压方法,确保其成形力的有效降低,同时延长了模具的应用周期。选用结合温锻与冷挤压的成形技术,在精锻领域中已经变成重点发展方向。

3.4螺旋锥齿轮

因为螺旋伞齿轮体积很大、齿槽很深,容易受到螺旋角影响,其精锻难度明显超过了直齿伞齿轮的精锻难度。对于螺旋伞齿轮的精锻,在很多发达国家已经成功锻造出高精度齿轮,并在汽车零件加工领域中普及推广。目前我国在精锻螺旋伞齿轮时,正在对无飞边的闭式模锻技术进行充分运用。因坯料氧化加热较少,首先使用扩辗技术制坯,完成制坯,然后展开预锻与终锻,齿面预留较小余量以便展开精铳。

4、精锻发展方式与策略

精锻技术与普通锻造技术不同,其发展流程会提高投资风险,所以传统汽车零件锻造行业需要向精锻技术方向发展。在现有的相关资源方面,不管利用外部引进或者自主研发,都要与工厂现有的优势结合起来,推动特色化精锻技术的发展,其发展方向和倾斜点应当从员工、管理、设备、开发手段等方面深层思考。

4.1技术人员的素养准备

设计精密锻件需要和设计产品接近,针对一些特征提出的要求即为产品最终的要求,应该对设计产品以及实际运用进行深层次的掌握,工厂产品需由专项设计师在实际研发及生产中和总成维持密切联系。这就对技术人员在了解齿轮传动理论、设计齿形方法、检测手段等产品设计相关知识方面提出了更高的要求。新工艺的研发者还要深层次掌握设备特征和参数、原料特点、模具特点、润滑知识等,这些都会对锻造技术效果产生直接影响。

4.2精锻产品设备的选择

精锻技术需选择诸多技术成形,通常采用通用型压力机与专项压力机进行精密成形。以往汽车零件的锻造行业中,比较熟悉通用型压力机,所以在研发此类机械的风险相对较小。但对现有设备应该加速恢复或者提升精准度,确保精密锻件高密度性要求得到满足。为确保精锻技术得以实现,应当创新夹持器与模具的结构方式。总体而言,在使用设备方面调整其稳固性与生产费用作为选择锻造技术的基础。技术先进性通常需要顺从于其针对性与适应性。采用哪一种锻压设施与工装应当与本公司经济实力结合起来,确保设备经济能力的充分发挥,从而实现操作方法的更先进与更科学。

4.3管理的提升

精密锻造技术可以从某种层次上映射出锻造行业管理水平,所以推动精密锻造技术的发展,应该不断提升现有管理水平。比较传统锻造技术,精密锻造管理要求更加严格,加工后不会像毛坯那样留有回旋余地。在传统锻造行业中,为确保风险降低,可在设计流程中加大生产余量,在加工中进行适当补偿。

4.4开发模式的创新

使用热模锻压力机对齿坯进行无飞边锻造之前,需要有丰富的经验。在开发挤压技术时,需要先研发在市场上具有较强竞争力的变速箱,利用这个开发流程,实现冷锻经验的积累,并使用此类手段锻造挤压宜齿齿轮。因此,在开发方法方面需要将工厂实践经验结合起来,确保精锻实现圆满完成。汽车零件的锻造行业应当对精锻技术发展趋势充分了解,选择与自身发展相符的精锻工艺,给企业发展创造出谋取先机的核心竞争力。

5、结语

为确保汽车制造行业竞争力不断提升,让锻造变成高新零件的主要源泉,并让汽车零件锻造行业抢占市场先机,公司应当加大精密锻造技术的发展力度。对各类精锻技术与产品,锻造行业应当按照产品的发展态势,与工厂的实际状况结合起来,开辟出符合自身发展之路,并进行满足工厂精锻设施与工艺的开发,从而提升我国精锻技术的应用效果。

参考文献:

[1] 侯立波.精密锻造技术的研究现状及发展趋势分析[J].装备维修技术,2021(1):289.

[2] 周永南.心有多大,舞台就有多大一把握汽车零部件发展趋势加速锻造企业发展[J].锻造与冲压,2017(6): 69-73.

[3] 颜建斌,瞿良.浅谈汽车零件锻造企业精密锻造发展方向[J].锻造与冲压,2022(13):20-24.

[4] 章立预,郑英俊,胡红旗,等.中国精密锻造工艺和模具发展现状(下)[J].锻造与冲压,2018(1):20-23.

[5] 赵震,白雪娇,胡成亮.精密锻造技术的现状与发展趋势[J].锻压技术,2018,43(7):51-53.

[6] 李鹏,胡成亮,张质良.精密锻造技术在汽车零部件制造中的应用[J].锻造与冲压,2014(5):34.

作者简介:

吴玉庆,女,1987年生,工程师,研究方向为变速器锻造及精加工零件。

相关链接

- 2023-11-15 钛锻件厂家谈超大尺寸3D打印成型钛合金叶片性能组织分析

- 2022-02-12 宝鸡钛锻件厂家谈钛合金加工工艺的新技术

- 2021-11-21 锻造工艺对大规格TC11钛合金环件的力学性能与组织影响

- 2021-07-07 宝鸡钛锻件厂家定制国军标TA15钛锻件钛环 TA15钛方块 钛圆饼

- 2018-11-15 钛锻件、钛合金锻件质量检验的标准及方法

- 2018-08-25 钛锻件、钛合金锻件、钛锻环切边加工注意事项