钛及钛合金因其具有良好的抗腐蚀性、较高的比强度和优异的热强性等为突出特点的综合性能,已在航空、航天和航海等领域广泛应用。随着飞行器向着更远、更高和更快的方向发展,材料的耐热性能对飞行器有着重要影响。因而急需开发在高温条件下具有更高耐热性能的新型高温钛合金,用于制造发动机压气机盘和叶片等零件,从而提高飞行器的推重比和综合性能。Ti-55钛合金是宝钛集团有限公司和中国科学院金属研究所联合开发的一种在550℃长时使用、短时使用温度可达600℃的近α型高温钛合金,在有些场合被称为TA12钛合金。Ti-55钛合金的名义成分是Ti-5.5Al-4Sn-2Zr-1Mo-0.25Si-1Nd,该合金通过添加适量稀土元素Nd,细化了合金组织,提高了合金抗氧化能力,使该合金在高温下能够实现热强性和热稳定性的最佳匹配[1-2]。该合金具有良好的塑性加工能力,能够实现各种塑性加工和机械加工成形。主要用于航空发动机高压段的压气机盘、鼓筒和叶片等零件,并成功通过了某航空发动机的长期测试[3-4],可作为航空理想的关键结构材料。

Ti-55在室温变形时具有变形抗力大、回弹大等特点,导致室温下无法成形,此外大多数采用Ti-55合金的构件形状复杂,传统的热成形方法很难满足承力结构件的高精度成形要求,因而该合金的推广应用受到限制,而超塑性成形技术能够有效解决复杂钛合金构件的成形难题[5]。众所周知,变形参数对钛合金的组织和性能影响较大,而目前对含有稀土元素Nd的Ti-55合金的组织、性能、热处理方面研究较少,尤其是针对超塑性板材成形性能的研究。因而本文在不同的超塑性变形条件下进行超塑性高温拉伸,研究不同的应变速率、变形温度和变形程度对Ti-55合金超塑拉伸变形行为和微观组织演化的影响,为制造Ti-55合金产品的超塑成形工艺提供有效的参考。

1、实验

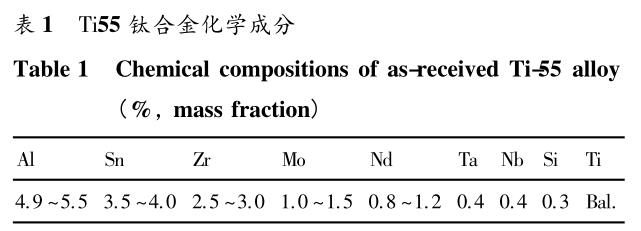

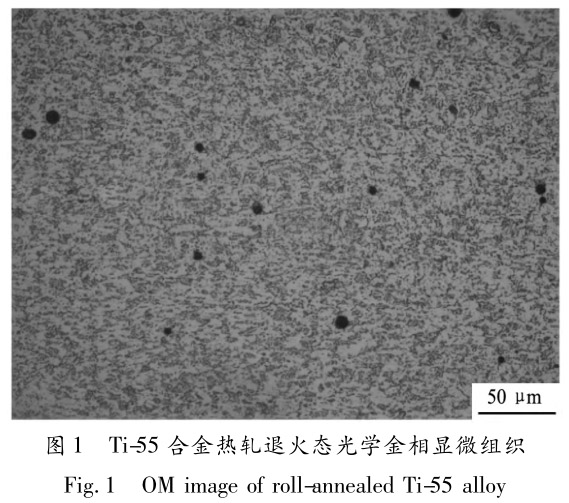

实验所采用的材料厚度为2.0mm的Ti-55合金热轧退火态板材,由中国科学院金属研究所提供,其实测化学成分见表1,金相法测定其相变点为995℃。退火态的轧制板材的微观组织见图1,可见由细晶初生α相以及分布在晶界的β相转变组织组成,平均晶粒在3μm左右。

其中黑色颗粒为稀土相,稀土相多为椭球状,少数为棒状和块状等不规则形状,弥散分布在母材基体上的晶界及晶粒内部,尺寸为几微米至十几微米。

超塑性拉伸试验在Instron5500R万能材料试验机上进行,采用电阻炉环境加热,三区控温,温度误差小于±0.5℃,在设定的变形温度保温10min后再进行加载试验。为了避免试样在高温条件下发生过度氧化,在试样标距部分涂覆玻璃防护润滑剂进行保护。在轧制面上沿着轧制方向进行电火花线切割加工拉伸试样,试样标距长度为15mm,宽度为5mm。试样超塑拉伸变形温度选择为885,895,905,915,925和935℃,应变速率为8.3×10-4,1.66×10-3,3.32×10-3,6.64×10-3和1.32×10-2s-1,共计30个变形条件。为了更好地观察材料在变形过程中的显微组织变化,对试样在应变速率6.64×10-3s-1和变形温度为925℃条件下进行了不同变形程度的拉伸,变形程度为250%,500%,750%和900%。拉伸完成后高温取样立即水淬以保留高温下的变形组织。微观组织观察及分析在OLYMPUSDP72显微镜上进行。

采用Image-ProPlus6.0软件,对选取的微观组织照片进行测量分析。

2、结果与讨论

2.1超塑性拉伸变形行为

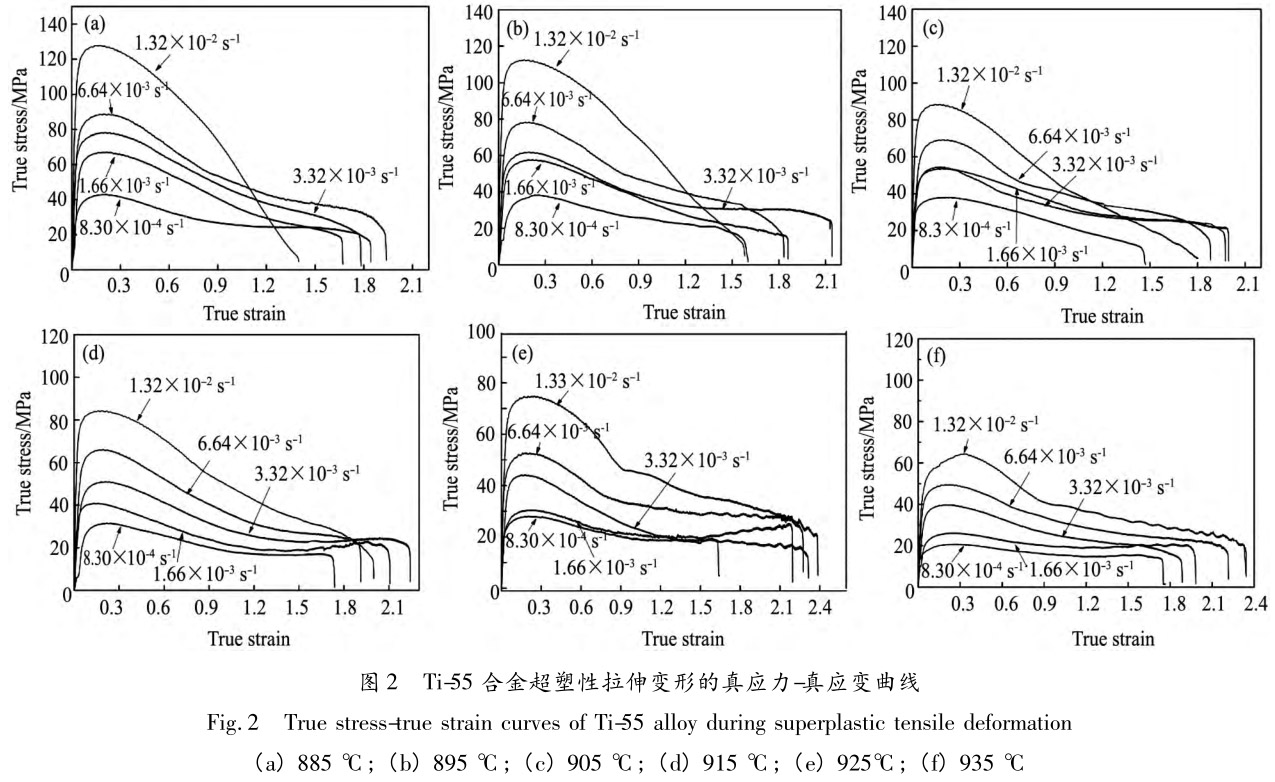

材料的真实应力-应变曲线常用来分析该种材料的塑性变形行为。图2是Ti-55合金在不同变形条件下的真实应力-真实应变曲线。从图2中可以看出,随着应变速率的降低和拉伸变形温度的升高,真实应力值发生了降低。这是因为低的应变速率为变形能量的积累提供了足够长的时间,并且高的变形温度能够促进动态再结晶晶粒的形核、长大,以及位错密度的减少[6-7],最终导致流动应力值的减少。同时,由于加工硬化和热激活软化机制的共同作用,在不同的变形条件下流动应力曲线表现出不同的超塑性变形行为。如图2所示,在低的变形温度和高的应变速率条件下,随着变形程度的增加,流动应力首先增大到峰值,然后单调递减直至拉伸断裂。因为在变形的初始阶段,位错密度迅速增加,流动应力曲线表现出明显地加工硬化现象。随着变形程度地增加,能量快速积累,为位错攀移或者交滑移等位错活动提供了充足的驱动力。在高的变形温度和相对低的应变速率下,随着应变程度的增大,累积的高位错密度会促使动态再结晶的发生,动态软化作用不断增强,真实应力的增长速度则不断减小,即曲线斜率逐渐减小。流动曲线表明了一种典型的动态再结晶特征,例如流动应力迅速增加到峰值,随着流动软化到准静态变形阶段,在该阶段材料变得对应变速率更为敏感[8]。此时,流动应力是加工硬化、动态回复和动态再结晶相互竞争和平衡的结果。同时,在低的应变速率下可以看见,在经历了峰值应力之后,流动应力出现了锯齿状波动,这是材料的不稳定粘塑性流动特征之一。此外,加工硬化、动态回复和动态再结晶也会诱导材料出现不稳定的流动行为。从图2可知,材料的不稳定粘塑性行为在温度为925~935℃和应变速率为1.66×10-3~6.64×10-3s-1条件下容易发生。

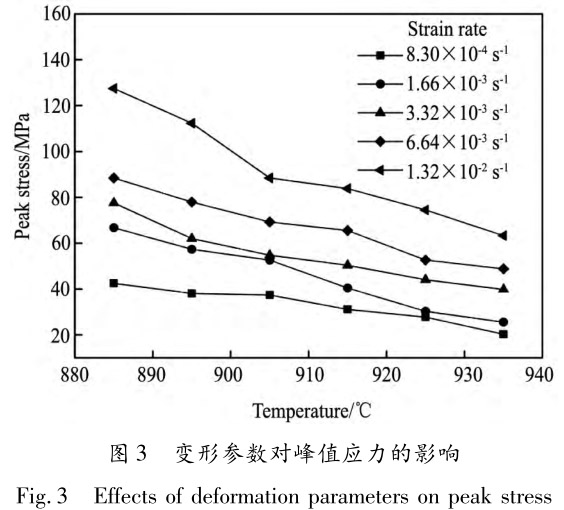

图3是变形参数对峰值应力的影响分布图。从图3中可以看出,在同一应变速率条件下,曲线总体呈随着变形温度的升高而降低的趋势,材料的峰值应力逐渐降低。温度由885℃提高到935℃时,峰值流动应力值下降约40MPa。从中可以发现,随着变形温度的增加和应变速率的降低,峰值流动应力降低。这是由于位错的增殖速率、位错密度和形核速率随着变形温度的升高和应变速率的降低而降低,从而促使材料流变动应力减小。从而减弱了加工硬化的影响。另一方面,随着应变速率的增加,动态回复速率降低,从而延长了材料的加工硬化和动态回复阶段,峰值应力相应地增加。此外在高的变形温度和相对低的应变速率条件下,动态再结晶容易发生,进而减少了峰值应力。

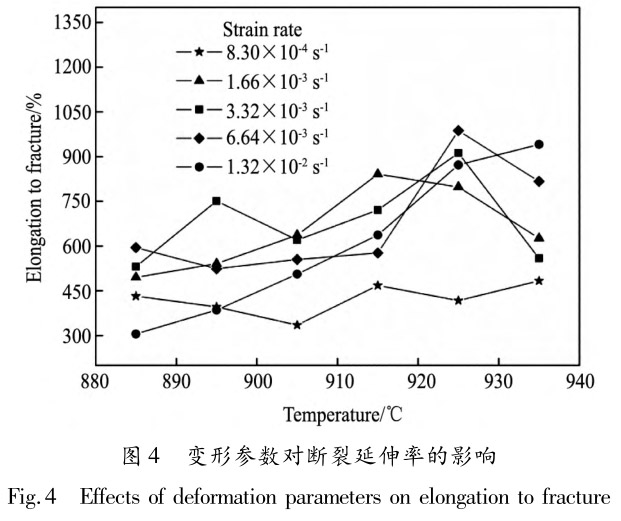

一般来说,材料的断裂延伸率是衡量材料塑性变形能力的一个重要特征。图4为Ti-55合金在不同变形条件下的断裂延伸率。从图4中可以明显地看出断裂延伸率随着变形温度的升高而增加,这与在高温下滑移系的增加和新的变形激活机制有关。断裂延伸率的变化与应变速率不是单调线性关系,而是随着应变速率的增加,断裂延伸率先升高后降低,这表明应变速率对Ti-55合金的变形和断裂有着复杂的影响,该合金属于应变速率敏感性材料。一方面,增加应变速率可能导致更多的位错缠结结构,阻碍了位错的运动,进而降低了材料塑性变形的能力。另一方面,当应变速率太低,微观空洞或者裂纹,有充足的时间长大和聚合,从而最终导致材料在较小变形时就发生断裂。

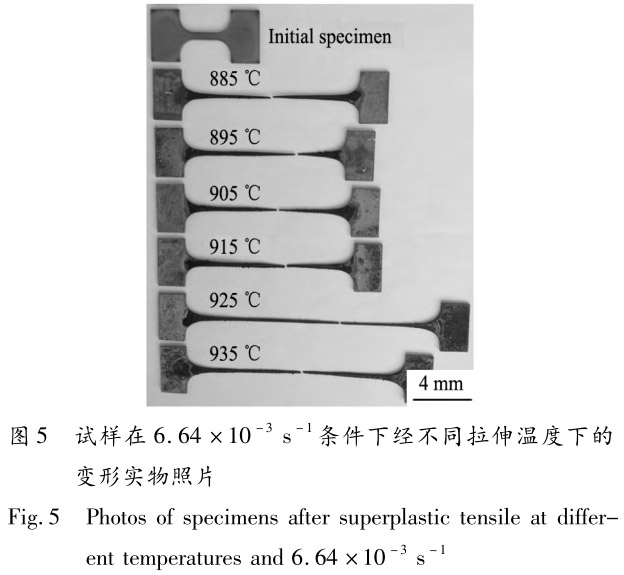

图5为在应变速率6.64×10-3s-1条件下,试样在不同温度下经超塑拉伸后获得的最终形状和断裂延伸率图。可以看出对于本文的Ti-55合金,在应变速率为6.64×10-3s-1和变形温度为925℃时,获得了最大的断裂延伸率,达到987%。此外,可以发现,相比于其他钛合金在较低应变速率才能获得较高的延伸率来说[9-12],Ti-55合金在变形温度为925和935℃时,即使在较高的应变速率6.64×10-3s-1和1.32×10-2s-1条件下,Ti-55合金仍然获得了良好的塑性延伸率,说明在超塑性成形的过程中,稀土相颗粒的存在能够抑制晶粒的长大,超塑性成形后的晶粒较细,允许采用较快的成形速率。

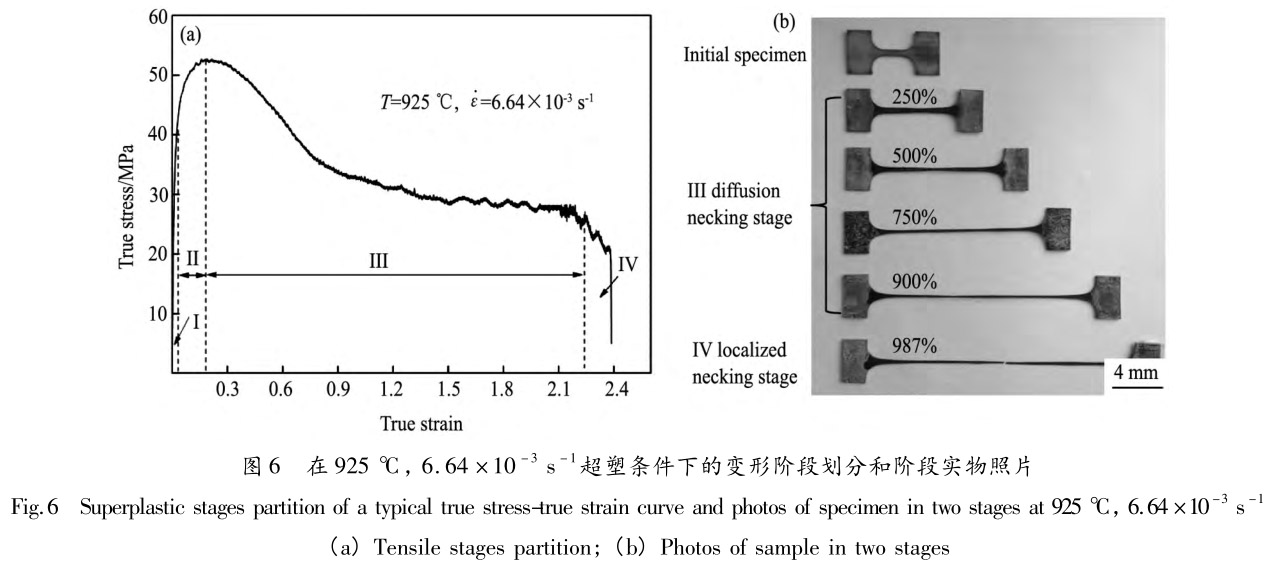

图6为在T=925℃,初始应变速率为6.64×10-3s-1条件下的应力应变曲线和不同变形程度拉伸实物图。从图2中可以看出,在不同的变形条件下,所有真应力-真应变曲线都有相似之处,整个拉伸过程均可以分为4个不同的阶段,如图6(a)所示,包括:I弹性变形阶段;II稳态变形阶段;III扩散性缩颈阶段;IV集中缩颈断裂阶段。首先,在发生屈服之前的弹性变形阶段在超塑性变形过程中常常被忽略。II阶段为材料在屈服以后进入塑性变形阶段,有着明显的加工硬化,此阶段应为均匀变形阶段,也叫做稳态变形阶段。在稳定变形阶段中,逐步积累的能量能够为位错的运动提供充足的能量,动态回复和动态再结晶等动态软化机制降低了流动应力的上升速率。随着变形程度的增大,材料进入了Ⅲ阶段的扩散性颈缩阶段,也称为准稳态变形阶段。在该阶段中,出现了颈缩现象,由于流动应力对应变速率非常敏感,导致在缩颈区的变形抗力增大,局部颈缩速度将得到缓解,变形将会转移到变形阻力小的区域。通过颈缩区域的不断转移和扩散,使得流动应力在扩散性颈缩阶段缓慢降低。对超塑性材料而言,正是通过准稳态变形阶段获得了不同于一般材料塑性材料大的延伸率。此阶段持续的时间越长,Ti-55合金能够获得的变形量也就越大。从图6(b)中可以看出,整个变形过程中没有出现明显的颈缩现象,最严重的颈缩发生在断口处,其余区域均是均匀性过渡,扩散性颈缩在成为集中缩颈之前均能扩散出去,因而在整个准稳态变形阶段,标距区域的变形宏观上较为均匀。当变形程度大到一定程度时,试样内部的空洞或者裂纹会变得越来越严重,局部颈缩扩散不出去,最终导致集中缩颈,相应地流动应力快速下降,最终发生断裂。因此,超塑性拉伸过程时一个加工硬化、动态软化和空洞或者裂纹发展的竞争平衡过程。

2.2不同变形条件下的显微组织

对于传统的组织超塑性来说,应变速率、变形程度、变形温度、应变硬化、晶粒度、晶粒形状、组织状态等因素均能影响材料的超塑性性能,只有掌握这些因素对超塑性过程的影响,才能设法控制影响因素,以保证超塑成形的顺利实现[13-16]。由于钛合金的超塑性变形一般成形温度较高,因此变形条件(应变速率、变形温度和变形程度)会使合金材料的超塑性组织和性能发生变化[17],因而有必要对超塑成形过程中的微观组织形态演化进行研究。

2.2.1不同温度条件下的变形显微组织

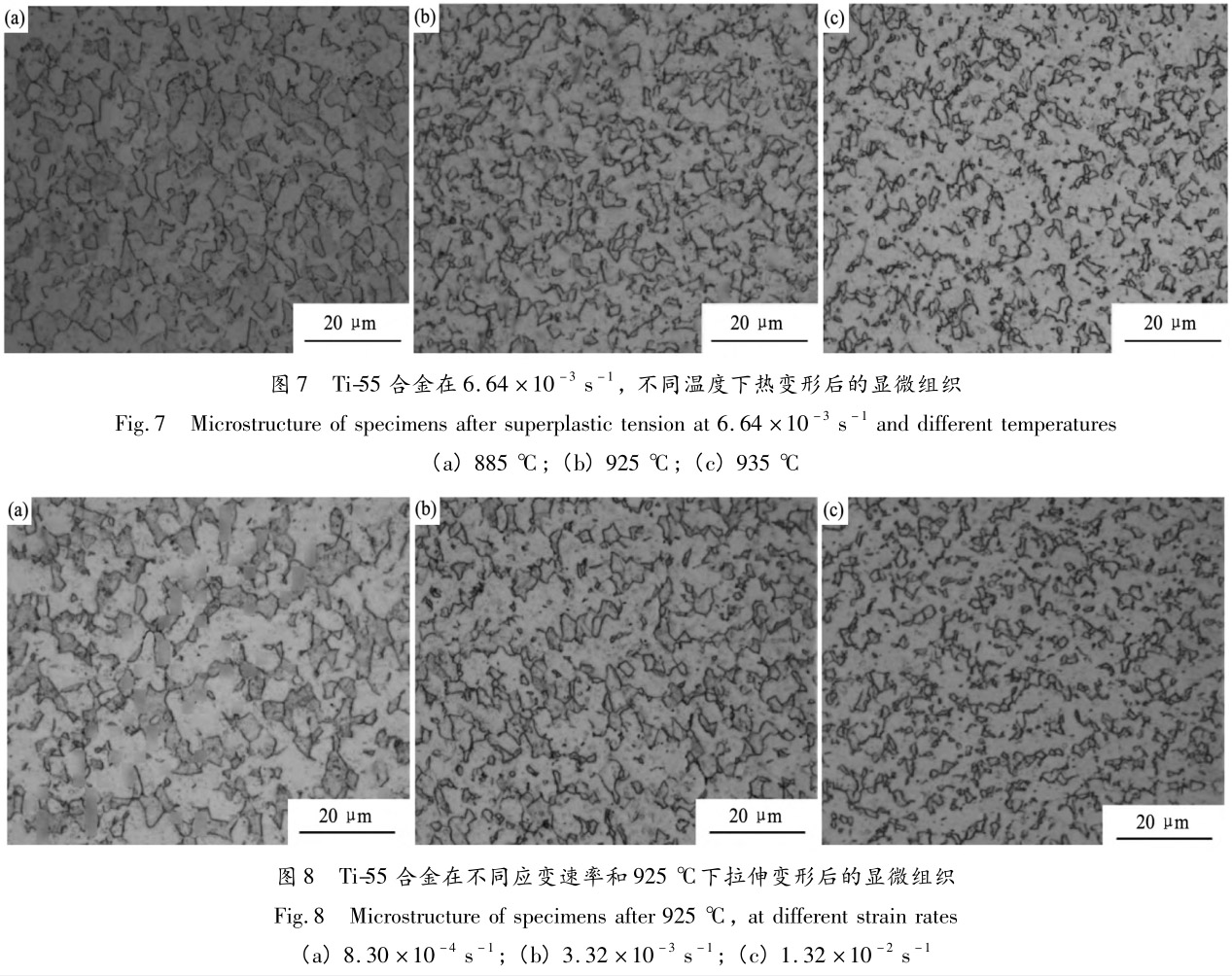

图7是Ti-55合金以应变速率6.64×10-3s-1和多个不同的变形温度拉伸后断口附近的微观组织。从图7中可以看出,初生α相在不同温度下的晶粒形貌和体积分数均发生了变化:与拉伸前的组织相比,随着温度的升高和变形程度的增大,沿变形应力方向排列的趋势越来越不明显。初生α相晶粒形貌向等轴化和均匀化趋势发展,晶粒尺寸发生了长大。在温度为885℃时,可以看出组织中的初生α相发生了塑性变形,在较大尺寸晶粒的周围存在部分等轴细小晶粒,说明初生α相晶粒已经发生了部分再结晶,但由于变形温度相对偏低,变形聚集的能量无法实现完全再结晶,以致于无法实现较大的延伸率,延伸率达到595%。当变形温度达到925和935℃时,初生α相晶粒形貌基本呈细小等轴晶粒,晶粒尺寸更加均匀。较高的变形温度使α相聚集了再结晶形核和新晶粒长大所需的能量,易于发生动态再结晶,拉伸过程中的晶界滑动作用增强,有利于提高Ti-55合金的超塑性性能,因而,Ti-55合金的断裂延伸率在温度925和935℃下分别达到了987%和817%。此外在相变点995℃以下两相区进行超塑性变形,随着变形温度的升高,α相含量有所减少,发生了α→β相变。在885℃时,初生α相含量约为58%,温度升至935℃时,α相含量下降至约为42%。在925℃时,α相和β含量的相当,α相含量约为48%,α相可以限制β相的长大,保持一个平衡状态,故两相晶粒呈等轴细小状态,塑性延伸率达到最大。

2.2.2不同应变速率条件下的变形显微组织

图8是在925℃时,不同应变速率对Ti-55合金拉伸试样断口附近显微组织的影响。从图8可知,应变速率对Ti-55合金超塑变形过程中的初生α相的晶粒形貌有着显著影响。当应变速率较低为8.30×10-4s-1时,高温下的变形时间延长,导致初生α相发生动态再结晶之后,又发生了明显的再结晶晶粒的聚集合并长大,并发生了α→β相变,初生α相含量约为40%,导致延伸降低,延伸率值为417%。当应变速率上升为3.32×10-3s-1时,减少了试样的高温变形时间,再结晶晶粒的聚集合并长大程度发生下降,大部分晶粒仍然保持了等轴状,初生α相含量约为45%,延伸率有所上升,达到798%。当应变速率达到1.32×10-2s-1时,大大缩减了高温下的变形时间,导致晶粒来不及进行长大,造成初生α相相对均匀细小。快速变形条件下动态再结晶的驱动力增大,新晶粒的形核速率增加,从而产生动态再结晶细化效应,延伸率达到872%。与图7(b)对比可知,在过高的应变速率条件下,扩散蠕变和位错滑移不能有效及时地协调晶界的滑动和转动,导致无法及时松弛和消除加工硬化和应力集中,对均匀塑性变形不利,因而塑性延伸率要比应变速率为时6.64×10-3s-1低一些。

2.2.3不同变形程度下的变形显微组织

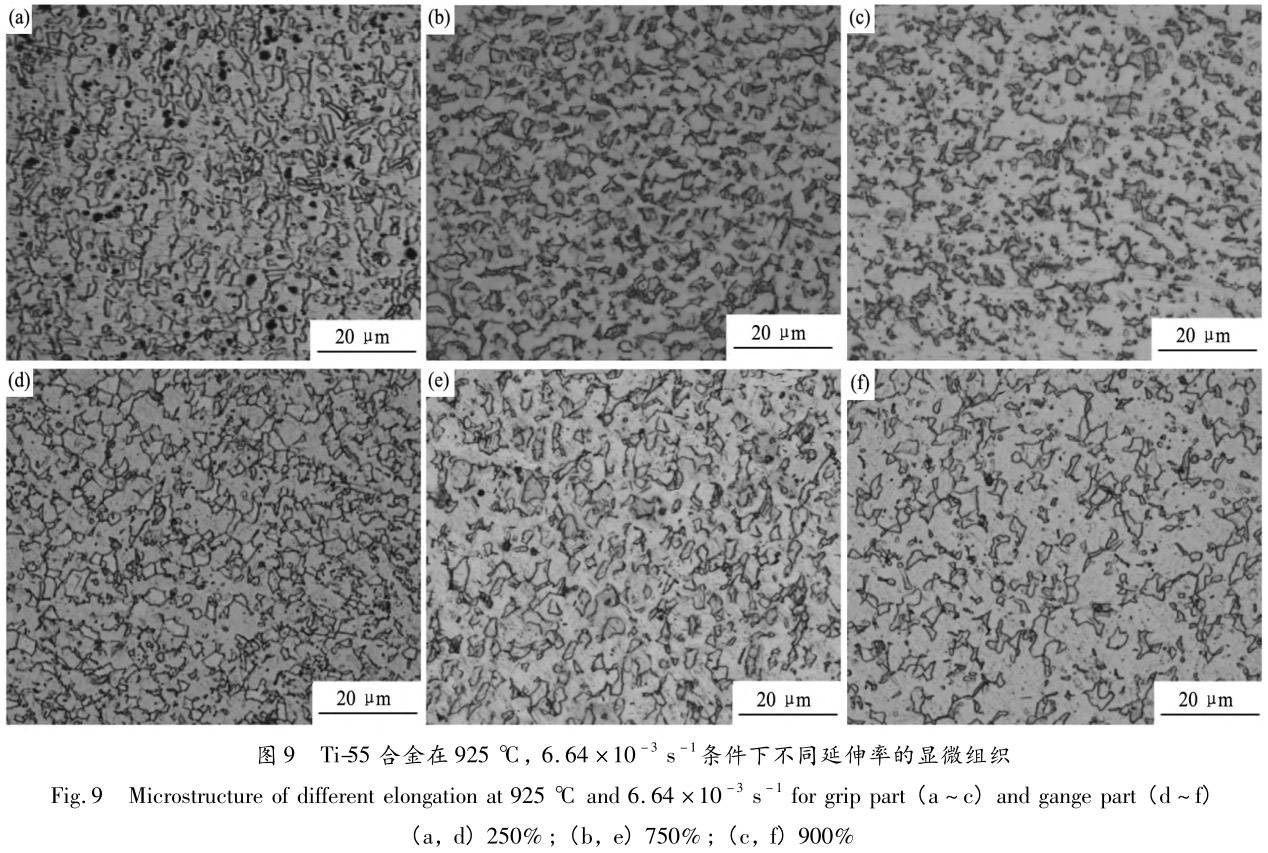

为研究拉伸变形过程中的微观组织变化,对Ti-55合金在925℃,初始应变速率为6.64×10-3s-1条件下进行了不同变形程度的拉伸变形试验,如图9所示。图9(a~c)分别为延伸率为250%,750%和900%时试样端部的显微照片;图9(d~f)则为标距变形区域的显微照片。从图中可以看出夹持端的晶粒大小要小于标距段的晶粒,试样夹持端未变形区域在变形过程中只是经历了退火过程,晶粒长大缓慢;而变形的标距区域,在经历了退火过程的同时,还受到了拉伸外加应力的影响,外加变形能够诱发细小晶粒长大,使标距段晶粒长大程度较单纯退火组织略有增加。此外,标距区域的初生α相含量也略少于夹头区域,表明塑性变形在一定程度上能够促进α→β相的转变,以变形程度750%时试样的端部和标距为例,夹头区域的初生α相约为55%,而标距α相的含量则下降为约为51%。

3、结论

1.细晶Ti-55钛合金板材在应变速率为8.30×10-4~1.32×10-2s-1、变形温度885~935℃条件下均表现出良好的超塑性,在温度925℃和应变速率为6.64×10-3s-1条件下,最大延伸率达987%。在1.32×10-2s-1的高应变速率条件下也获得了872%的断裂延伸率。

2.应变速率和变形温度对变形过程中的显微组织变化均有重要影响。随着拉伸变形温度的升高,动态再结晶程度增大,有利于细小等轴的α相晶粒发生相转变。变形速率的不断降低,α相晶粒容易聚集并长大,α相含量减少,β相含量增加,材料塑性反而有所下降。

3.在超塑性拉伸变形的过程中,变形区域晶粒的长大速度要大于夹头区域,随着拉伸应变值的增大,α相的含量发生了降低。材料的变形能够诱发晶粒的聚合长大和α相的相转变。

参考文献:

[1] Xu G D,Wang F E.Development and application on high-temperature Ti-based alloys [J].Chinese Journal of Rare Metals,2008,32(6): 774.

(许国栋,王凤娥.Ti55 高温钛合金的发展和应用[J].稀有金属,2008,32(6): 774.)

[2] Wei S Y,Jia S X,Wang D C,Gao Q.Mechanical property of 550 ℃ high temperature titanium alloys of Ti55 alloys [J].Titanium Industry Process,2000,(2): 25.

(魏寿庸,贾栓孝,王鼎春,高颀.550℃ 高温钛合金的性能 [J].钛工业进展,2000,(2): 25.)

[3] Li G P,Liu Y Y,Li D,Hu Z Q.Interaction between dislocations and Nd-rich phase particles in melt quenched Ti-5Al-4Sn-2Zr-1Mo-0.25Si-1Nd alloy [J].Journal of Materials Science Letters, 1995, 14 (19): 1386.

[4] Liu Y Y,Li G P,Li D.Thermal stability of rare earth-rich phase in high temperature titanium alloy [J].Jour-nal of Rare Earths,1998,16(4): 285.

[5] Chen B G,Li W Q,Ma B J,Sun X Y.Research on microstructures and mechanical properties of large size TA12 titanium alloy bar [J].China Titanium Industry,2012,(1): 26.

(陈秉刚,李渭清,马宝军,孙小勇.TA12 钛合金大规格棒材组织与性能研究 [J].中国钛业,2012,(1): 26.)

[6] Momeni A,Dehghani K.Prediction of dynamic recrys-tallization kinetics and grain size for 410 martensitic stainless steel during hot deformation [J].Metals and Materials International,2010,16: 843.

[7] Mirzaee M,Keshmiri H,Ebrahimi G R,Momeni A.Dynamic recrystallization and precipitation in low carbon low alloy steel 26NiCrMoV14-5 [J].Materials Science and Engineering A,2012,551: 25.

[8] Deng J,Lin Y C,Li SS,Chen J,Ding Y.Hot tensile deformation and fracture behaviors of AZ31 magnesium alloy[J].Materials & Design,2013,49: 209.

[9] Xi B,Ju J H,Wang J,Shu Y,Wang R N,Zhang C J.Microstructure evolution of TA15 alloy during superplas-tic deformation [J].Chinese Journal of Rare Metals,2014,38(2): 328.

(席兵,巨建辉,王静,舒滢,王蕊宁,张嫦娟.TA15 钛合金超塑性变形时的组织演变 [J].稀有金属,2014,38(2): 328.)

[10] Wu C G,Wang G C,Xiao B,Geng Q D.Study on su-per-plasticiy and microsutructure evolution of TA15 alloy [J].Titanium Industry Process,2009,26(5): 14.

(吴晨刚,王高潮,肖斌,耿启冬.TA15 钛合金超塑性变形时的组织演变[J].钛工业进展,2009,26(5): 14.)

[11] Sun Q J,Wang G C,Li M Q.Effect of strain rate on superplasticity of TA15 titanium alloy [J].Special Cast-ing & Nonferrous Alloys,2012,32(8): 687.

(孙前江,王高潮,李淼泉.应变速率对 TA15 钛合金超塑性的影响[J].特种铸造及有色合金,2012,32(8): 687.)

[12] Fu M J,Xu H Y,Shao J,Han X Q.Superplastic de-formation behavior of TA15 alloy sheet by superplastic tension.[J].Chinese Journal of Rare Metals,2013,37(3): 353.

(付明杰,许慧元,邵杰,韩秀全.TA15 钛合金板材单向拉伸超塑变形行为研究 [J].稀有金属,2013,37(3): 353.)

[13] Wu S D.The Theory of Superplastic Deformation of Metal [M].Beijing: National Defense Industrial Press,2007.32.

(吴诗惇.金属超塑性变形理论 [M].北京: 国防工业出版社,2007.32.)

[14] Dong H B,Wang G C,Cao C X.Effect of deformation process on superplasticity of TC11 titanium alloy [J].Transactions of Materials and Heat Treatment,2009,30(6): 111.

(董洪波,王高潮,曹春晓.变形工艺对 TC11 钛合金超塑性的影响 [J].材料热处理学报,2009,30(6): 111.)

[15] Li X,Lu S Q,Wang K L,Ding L H.Effect of de-formation temperature on the superplasicity of titanium alloy TC11[J].Rare Metal Materials and Engineering,2009,38(11): 1920.

(李鑫,鲁世强,王克鲁,丁林海.变形温度对TC11 钛合金超塑性的影响 [J].稀有金属材料与工程,2009,38(11): 1920.)

[16] Lin P,He Z B,Yuan S J,Shen J.Tensile deformation behavior of Ti-22Al-25Nb alloy at elevated temperatures [J].Materials Science & Engineering A, 2012,556: 617.

[17] Fu M J,Zhang T,Han X Q,Wu W,Li G P.Super-plastic deformation behavior of TNW700 titanium alloy sheet [J].Chinese Journal of Rare Metals,2016,40(1): 1.

(付明杰,张涛,韩 秀 全,吴为,李 阁 平.TNW700 高温钛合金板材超塑变形行为研究 [J].稀有金属,2016,40(1): 1.)

相关链接

- 2024-04-12 双重退火工艺对TC21钛合金板材组织和性能的影响

- 2024-04-06 焊后热处理对TA15钛合金厚板焊接接头弯曲性能的影响

- 2024-03-21 航空航天工程用TC1钛合金板焊接工艺的应用研究

- 2024-03-05 飞机结构和发动机用TA15钛合金中板组织与力学性能研究

- 2024-02-29 热处理温度对TA7钛合金板材组织与力学性能的影响

- 2024-02-20 等离子电弧增材TA15钛合金板组织与性能研究

- 2024-01-26 表面处理工艺对TA15钛合金板材弯曲性能的影响

- 2024-01-24 新型Ti-3Al-2Mo-2Zr(TA24)钛合金板焊接及热处理工艺研究

- 2024-01-21 热处理温度对TA7钛合金板材组织与力学性能的影响

- 2024-01-16 航空超导生物等低温工程领域用TA7钛合金板材高温拉伸变形